Tabla de contenido

Desguace de piezas a través de la entrada manual de la tarjeta de tiempo Desguace de piezas a través de la interfaz gráfica de usuario en línea Desguace de piezas a través de la edición de detalles de la orden de trabajo Rechazo de piezas a través de compras Eliminación de piezas desechadas/rechazadas Códigos de transacción de contabilidad de inventario Resultados de la acción de eliminación - Piezas fabricadas Aceptadas tal como están, revisadas Reelaboración de chatarra en nueva OT y Rehacer en nueva OT Reparación en nueva OT Recalificación en nueva OT Reelaboración en la misma OT, Secuencia de reelaboración Resultados de la acción de disposición - Piezas compradas No rechazadas, rechazadas por error Aceptar tal como están, revisadas Crear nueva OC Volver a colocar en la OC original Devolver al proveedor para obtener crédito Reelaboración en nueva orden de trabajo Cálculo de valores de desecho Valor de desecho de piezas fabricadas Valor de desecho de piezas compradas Otras versionesNota: Las siguientes opciones de la empresa deben configurarse antes de utilizar el sistema de calidad (Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Varios > Opciones de calidad).

- Para utilizar la opción de reelaboración de piezas de desecho a través del sistema de Calidad, se debe marcar la siguiente opción: Soporte del Sistema > Administración > Opciones de Empresa (Avanzadas) > Fabricación > Generar Operación 998000 para Reelaboración.

- Para permitir que los empleados ingresen la cantidad de piezas buenas y de desecho completadas cuando finalizan un trabajo a través de Entrada en línea, se debe activar la siguiente opción: Soporte del sistema > Administración > Opciones de la compañía (estándar) > En línea > Permitir empleados para ingresar piezas.

- Si un empleado desecha piezas en el taller, es posible que deba ingresar un código de motivo de desecho de acuerdo con una tabla de códigos de rechazo/desecho. Cuando se actualiza la transacción, la cantidad de desecho y el código de motivo se escriben en el archivo de detalles del trabajo y se crea un registro de calidad. Además, el código de motivo de desecho se muestra en los informes generados en el sistema de calidad. Para utilizar Códigos de Rechazo/Scrap, se debe marcar la siguiente opción: Soporte del Sistema > Administración > Opciones de la Empresa (Estándar) > En Línea > Usar Códigos de Motivo de Desecho. Además, se debe crear una tabla de Códigos de Rechazo/Scrap: Soporte del Sistema > Administración > Opciones de Empresa (Avanzadas) > Tablas de Fabricación > Códigos de Rechazo/Scrap.

- Para cada registro de calidad creado, se puede asignar una discrepancia que puede o no ser igual al código de desecho ingresado por los empleados en el piso de producción. El inspector que actualiza los registros de calidad selecciona una discrepancia de la tabla de discrepancias con fines informativos. Los Códigos de Discrepancia se crean en: Soporte del Sistema > Administración > Opciones de Empresa (Avanzado) > Tablas de Manufactura > Códigos de Discrepancia de Calidad.

El informe de rechazo de calidad también está disponible en Business Intelligence: QA_Reject.rpt , ID de informe 1552

El informe Nota de débito/crédito/devolución también está disponible en Business Intelligence: QA_DM_Return.rpt , ID de informe 1553

Las piezas de desecho se pueden contabilizar mediante la función de planta en línea y mediante compras rechazadas de inspección; sin embargo, el sistema GS Advanced Quality lleva al usuario un paso más allá al rastrear la cantidad y el costo de las piezas que se desechan en el taller o se rechazan en la compra. El sistema GS Advanced Quality calculará el costo total de calidad para el taller de acuerdo con las acciones de eliminación. Una función adicional, Causa y acción correctiva , cierra el ciclo en el proceso de control de calidad.

Hay dos formularios disponibles con el sistema de calidad: Informe de rechazo interno y formulario de devolución (Soporte del sistema > Archivo > Mantener archivo de formularios de Acuformz > ID de formulario: RECHAZO y DEVOLUCIÓN).

Desguace de piezas a través de la entrada manual de tarjeta de tiempo

Al usar la entrada manual de tarjeta de tiempo (Control de planta > Transacciones > Entrada manual de tarjeta de tiempo ), los empleados deben ingresar la cantidad de piezas buenas y de desecho cuando cierran la sesión de un trabajo. Cuando se actualiza la entrada, se escribe un registro en el archivo de calidad para la cantidad de piezas desechadas y se le asigna automáticamente un número de control de calidad secuencial.

Desguace de piezas a través de la GUI en línea

Si los empleados cierran la sesión de los trabajos a través de la pantalla GUI en línea, deben ingresar la cantidad de piezas buenas y de desecho completadas. Además, se puede ingresar un código de motivo de desecho de acuerdo con la tabla de códigos de rechazo/desecho. Cuando se actualiza la transacción, se crea un registro de calidad para la cantidad desechada.

Desguace de piezas a través de Editar detalle de orden de trabajo

Con Control de planta > Transacciones > Editar detalle de orden de trabajo, el usuario puede editar la cantidad de piezas buenas y de desecho completadas. Además, se puede ingresar un código de motivo de desecho de acuerdo con la tabla de códigos de rechazo/desecho. Cuando se actualiza la transacción, se crea un registro de calidad para la cantidad desechada.

Rechazo de piezas a través de compras

Para medir la calidad de las piezas compradas a los proveedores, las piezas deben inspeccionarse al recibirlas a través de Compras > Transacciones > Recibos de orden de compra. Se crea un registro de desecho cuando las piezas no pasan la etapa de inspección y no se transfieren al inventario ni se envían a un trabajo.

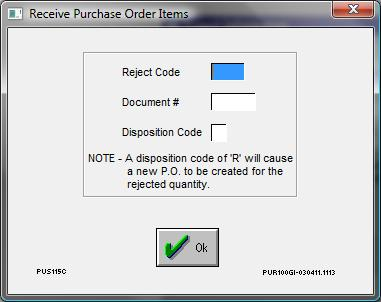

Cuando se ingresa un monto en el campo Pur Qty Rejected, el sistema solicitará la siguiente información:

Antes de usar el sistema de Calidad, el usuario habría ingresado una 'R' para el Código de disposición para generar automáticamente una nueva orden de compra para la cantidad rechazada. Este campo ya no está activo para garantizar que todas las cantidades rechazadas se escriban en el sistema de calidad, lo que brinda al usuario más opciones y control para desechar las cantidades rechazadas. Cree un lote de C/P a partir de recibos (Cuentas por pagar > Transacciones > Crear lote de C/P a partir de recibos ) y luego actualice el lote como de costumbre (Cuentas por pagar > Transacciones > Actualizar lotes de C/P).

Eliminación de piezas desechadas/rechazadas

Nota: Si los códigos de rechazo/desecho de las tablas de fabricación avanzada tienen un código que tiene marcada la opción Desechar automáticamente las piezas como desecho y ese código se usó durante el desecho de las piezas en uno de los métodos descritos anteriormente, el sistema asignará automáticamente la Acción de eliminación. para ser chatarra y la transacción se procesará automáticamente.

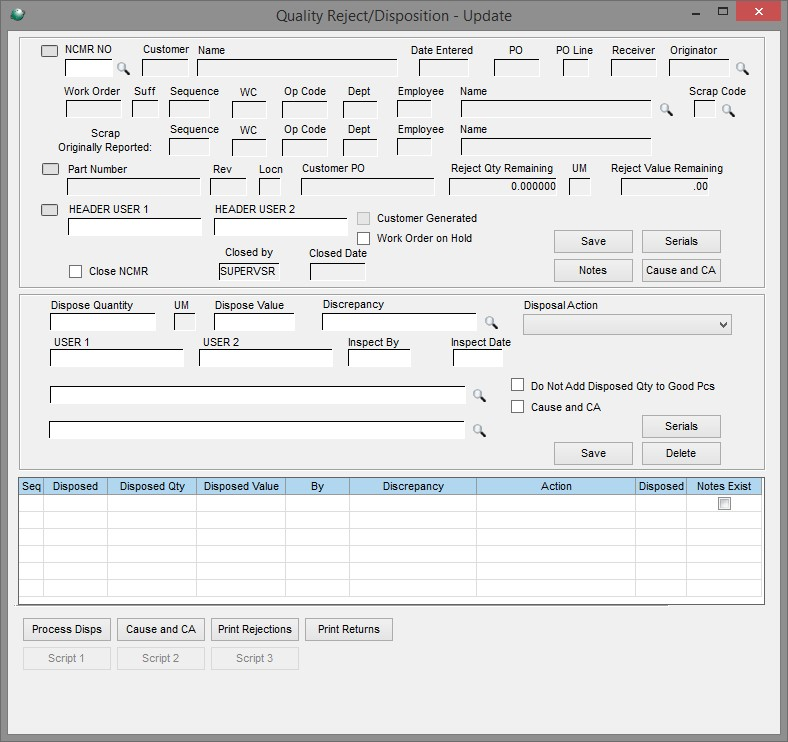

Calidad > Archivo > Calidad Rechazo/Disposición

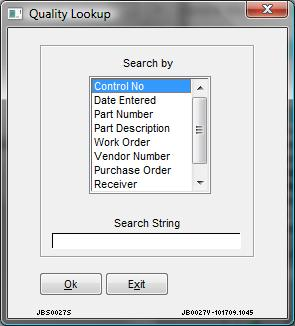

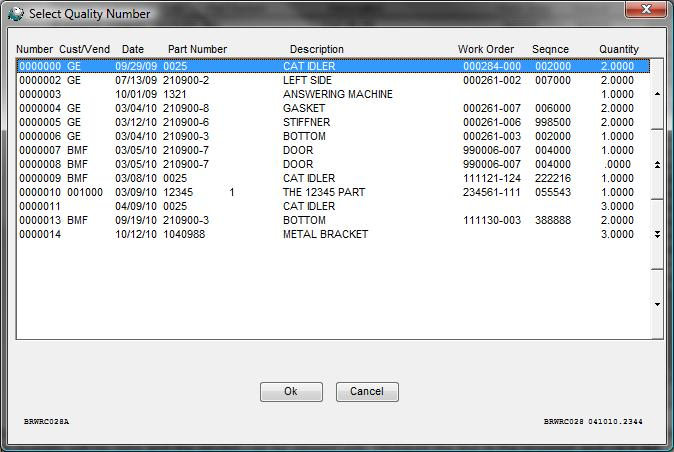

Haga clic en el número de control . buscar (este campo tendrá un título diferente si el usuario ingresó un Título de número de calidad en las Opciones de la empresa).

Haga clic en el número de control . buscar (este campo tendrá un título diferente si el usuario ingresó un Título de número de calidad en las Opciones de la empresa).

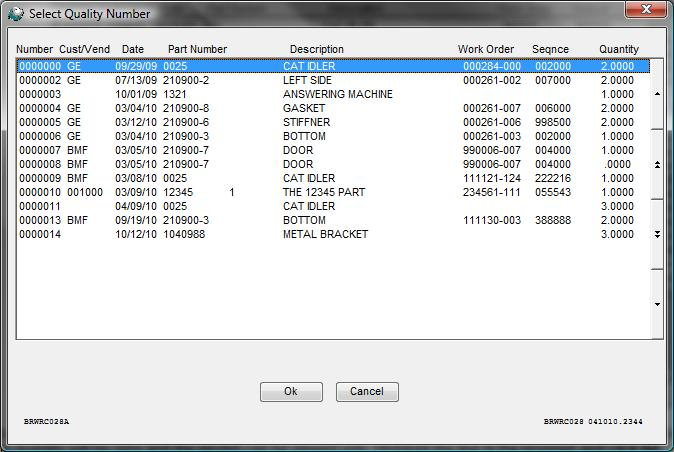

Para descifrar entre los registros de calidad de las piezas compradas, seleccione Número de proveedor, Orden de compra o Destinatario. Seleccione Departamento para ver los registros de calidad por departamento/centro de trabajo donde se desecharon las piezas y el empleado que completó las piezas desechadas. Seleccione un criterio de búsqueda y haga clic en Aceptar.

La columna Cantidad en esta búsqueda representa el número de piezas desechadas/rechazadas que aún no se han desechado. Cuando se eliminen todas las piezas de desecho de ese registro, la cantidad será cero y solo se podrá ver el registro. Resalte la línea en la búsqueda y haga clic en Aceptar .

Se puede designar un título alternativo para el término "chatarra" cambiándolo en Opciones misceláneas avanzadas > Calidad para el título de eliminación de chatarra; esto puede ser útil si una organización no acepta el término "chatarra" en las actividades de informes. La acción de disposición con nuevo título continuará funcionando dentro del sistema como se describe en otra parte con el término "Chatarra".

Desecho informado originalmente: esta sección enumera el registro de detalle donde se creó originalmente el registro de desecho. Esto será útil ya que el sistema permite cambiar el registro de detalle donde realmente se produjo el rechazo (seleccionando la búsqueda a la derecha del Nombre del empleado y seleccionando un registro de detalle diferente de la orden de trabajo). El registro original se almacena en tablas. QUALITY_ADDL y tabla de historial QUALITY_ HIST_ADDL.

La información del encabezado para esta parte de desecho/rechazo incluye la Cantidad restante de rechazo y el Valor restante de rechazo. El valor de rechazo de una pieza fabricada se calcula como el costo unitario real de cada secuencia antes de incluir la secuencia a partir de la cual se desecharon las piezas (consulte Cálculo de valores de desecho). ¿La etiqueta del cliente y la respuesta ? los campos son funciones personalizadas que se utilizan con la serialización.

El usuario no puede modificar la casilla de verificación Generado por el cliente; es una casilla de verificación de sólo lectura. El sistema marcará automáticamente esta casilla si el NCMR se generó a través de Calidad > Archivo > Crear registro de calidad del inventario y se marcó la opción No quitar pieza del inventario. La casilla Orden de trabajo en espera se marcará si la orden de trabajo se puso en espera desde el encabezado de la orden de trabajo o si un código de desecho ingresado en la orden de trabajo está marcado como Colocar orden de trabajo en espera . Desmarque esta casilla para suspender la orden de trabajo.

El botón Publicaciones seriadas no está disponible para su selección a menos que la opción Empresa personalizada Procesar características de serialización esté activa. En Calidad > Archivo > Crear registro de calidad desde el inventario , seleccione un número de pieza y seleccione el registro de lote/contenedor que tiene un número de serie. Luego se escribe un archivo con esta información. Cuando se procesa la disposición, el usuario puede elegir qué número de serie desea disponer.

Cierre NCMR . Solo los usuarios que se encuentran en el grupo de aprobación apropiado pueden cambiar el indicador Cerrar NCMR. Si el registro NCMR está cerrado, no se pueden realizar cambios en el registro. Si el registro de NCMR no está cerrado y se ha procesado una disposición, se pueden realizar cambios en los campos de usuario del encabezado y los campos de disposición con la excepción de Cantidad de disposición, Valor de disposición, Discrepancia y Acción de disposición. Si lo desea, seleccione la opción Cerrar NCMR . El sistema completa los campos Cerrado por y Fecha de cierre cuando se marca Cerrar NCMR. Nota : El registro se puede cerrar independientemente de si se ha procesado o no toda la cantidad y el valor, lo que evita modificaciones en el registro; el campo Cerrar NCMR se puede desmarcar en cualquier momento para permitir la modificación. Además, el indicador Cerrar NCMR se puede usar para refinar los registros de calidad purgados durante Soporte del sistema > Transacciones > Purgar calidad .

Nota: Si establece un grupo de aprobación para permitir el acceso a la opción Cerrar NCMR en la pantalla Rechazo/disposición de calidad, el código de grupo debe ser NCMR para que el programa funcione correctamente.

Ingrese la cantidad a desechar en el campo Cantidad de disposición; el sistema calculará el valor de disposición como un promedio del valor total de desecho y el total de piezas de desecho. El usuario puede anular este valor si es necesario. Seleccione una discrepancia en el menú desplegable. Las opciones de este menú representan las descripciones de la tabla Códigos de discrepancia de calidad . Si la discrepancia es diferente a las establecidas en la tabla, deje este campo en blanco. El usuario puede agregar notas al elemento de línea después de guardarlo para especificar la discrepancia.

Se pueden utilizar dos campos de usuario de eliminación de 50 caracteres (3 y 4). Consulte Opciones misceláneas avanzadas > Calidad para obtener una explicación de estos campos de usuario.

Las acciones de eliminación "Reidentificar" funcionarán de manera idéntica a "Desechar" y "Aceptar con cambio de dibujo" funcionará de manera idéntica a la Eliminación de aceptación titulada por el usuario (el título predeterminado es Aceptar tal cual, Revisado).

Las siguientes acciones de eliminación están disponibles para las piezas fabricadas :

Aceptar tal cual , revisado y aceptar con cambio de dibujo . Aumenta la cantidad de piezas terminadas y disminuye la cantidad de desecho. Sin embargo, si la casilla No agregar cantidad desechada a piezas buenas está marcada, la cantidad desechada no se volverá a agregar a las piezas buenas en la orden de trabajo. La cantidad de chatarra aún se reducirá. Nota: Esta casilla de verificación solo está visible cuando se selecciona la acción de eliminación Aceptar tal cual, revisado . Nota : El título de esta acción de eliminación lo define el usuario y se puede cambiar a través de Opciones avanzadas de la compañía miscelánea - Calidad . Nota: El Título de disposición de aceptación tiene como valor predeterminado Aceptar tal cual, revisado, pero se puede cambiar a un título definido por el usuario en Opciones misceláneas avanzadas > Calidad para el Título de disposición de aceptación .

El sistema aumentará automáticamente la cantidad de piezas completadas en la orden de trabajo y reducirá la cantidad de desechos. Sin embargo, si la casilla No agregar cantidad desechada a piezas buenas está marcada, la cantidad desechada no se volverá a agregar a las piezas buenas en la orden de trabajo. La cantidad de chatarra aún se reducirá. Nota: Esta casilla de verificación solo está visible cuando se selecciona la acción de eliminación Aceptar tal cual, revisado . Esta actualización se puede ver en el Informe detallado de la orden de trabajo (Control de planta > Informes > Detalle de la orden de trabajo y Control de planta > Ver > Órdenes de trabajo ).

Desechar y Reidentificar. El valor de eliminación se incluye en el informe Costo de calidad. Si la opción de la compañía del Sistema avanzado de calidad miscelánea Reducir la cantidad de ejecución en OT para las piezas dispuestas como chatarra está activa, la cantidad de ejecución en el encabezado de OT se reducirá y el valor/cantidad estimados para todas las secuencias abiertas en la orden de trabajo se reducirá.

Nota: Se puede designar un título alternativo para el término "Chatarra" cambiándolo en Opciones misceláneas avanzadas > Calidad para el título de eliminación de chatarra; esto puede ser útil si una organización no acepta el término "Chatarra" en las actividades de informes. La acción de disposición con nuevo título seguirá funcionando dentro del sistema como se describe en otra parte con el término "Chatarra".

El valor de disposición se incluye en el Informe de costo de calidad, que se visualiza por intervalo de fechas (Calidad > Informes > Costo de calidad). Consulte la sección Informes para obtener información adicional sobre el costo de la calidad.

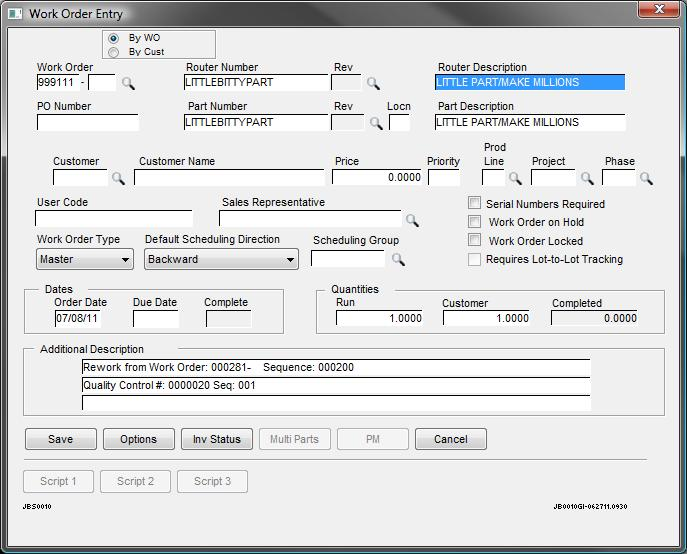

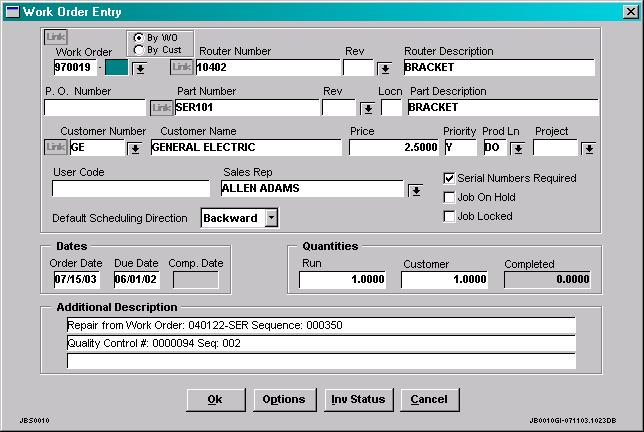

Reelaboración en Nuevo WO . Crea una nueva orden de trabajo. Si una orden de trabajo se asoció con el NCMR, los nuevos campos de Descripción adicional del encabezado de la orden de trabajo se completarán con notas de "Reelaboración de la orden de trabajo" y el n.º de secuencia de trabajo original y el n.º de secuencia de control de calidad. Además, los costes de desecho de las piezas desechadas se eliminarán de la OT original y se añadirán a la nueva OT. Si no se asoció ninguna orden de trabajo con el NCMR, no se asignarán costos a la nueva orden de trabajo. Además, se reducirá la cantidad de ejecución en el encabezado de OT y el valor/cantidad estimados para todas las secuencias abiertas en la orden de trabajo.

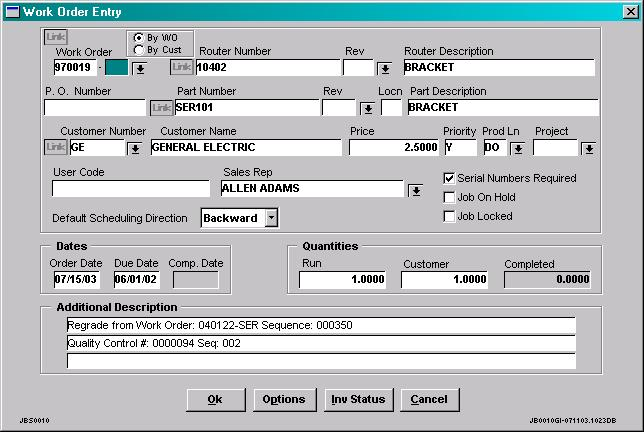

Remake en Nuevo WO . Esta acción de enajenación se comporta exactamente igual que Reelaboración en nueva OT, solo que la redacción en la Descripción adicional es diferente.

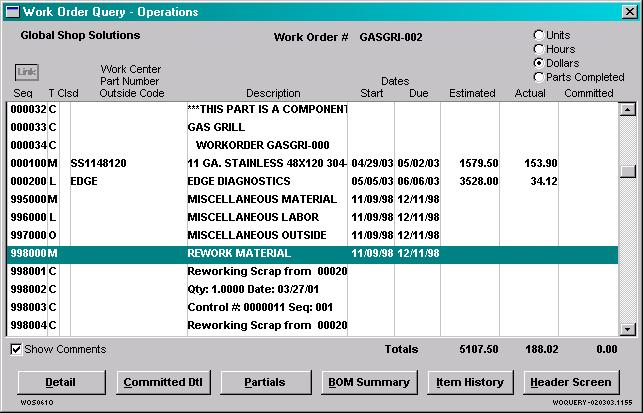

Reelaboración en la misma orden de trabajo , secuencia de reelaboración. El sistema agrega una secuencia 998000 para material y una secuencia 998500 para mano de obra a la orden de trabajo de la que se desecharon las piezas. Las secuencias de comentarios se crean para hacer referencia a que el reproceso se creó a partir del Sistema de calidad. Para ver los comentarios creados para las piezas de reelaboración, vaya a Control de planta > Archivo > Órdenes de trabajo, seleccione el número de la orden de trabajo original y haga clic en el botón Operaciones para ver los comentarios. Nota: Esta acción de eliminación no está disponible para su selección si el registro de calidad se generó a través de Calidad > Archivo > Crear registro de calidad desde el inventario usando una orden de trabajo en el historial. No se pueden realizar cambios en las órdenes de trabajo en el historial.

Nota: El usuario debe tener activa la opción de empresa de Fabricación avanzada, Generar operación 998000 para reelaboración, o el sistema no creará automáticamente las opciones de reelaboración en la orden de trabajo. Consulte el comienzo de este tema para ver las opciones adicionales necesarias para usar el Sistema de calidad.

Reparación en nuevo WO . Esta acción de enajenación se comporta exactamente igual que Reelaboración en nueva OT, solo que la redacción en la Descripción adicional es diferente.

Recalificar en Nuevo WO. Esta acción de enajenación se comporta exactamente igual que Reelaboración en nueva OT, solo que la redacción en la Descripción adicional es diferente.

Las siguientes acciones de eliminación están disponibles para las piezas compradas :

No rechazado , rechazado por error . Devuelve la cantidad rechazada a inspección.

Aceptar tal cual , revisado . Devuelve la cantidad rechazada a inspección. Nota: El título de esta acción de disposición está definido por el usuario y se puede cambiar a través de Opciones avanzadas de la compañía miscelánea - Calidad . Nota : El Título de disposición de aceptación tiene como valor predeterminado Aceptar tal cual, revisado, pero se puede cambiar a un título definido por el usuario en Opciones misceláneas avanzadas > Calidad para el Título de disposición de aceptación .

El sistema devolverá la cantidad desechada a inspección y el valor de disposición se incluirá en el Informe de incumplimiento de calidad por parte del proveedor. Repita la transacción de Recibos de orden de compra para mover las partes deficientes al inventario o enviarlas a una orden de trabajo.

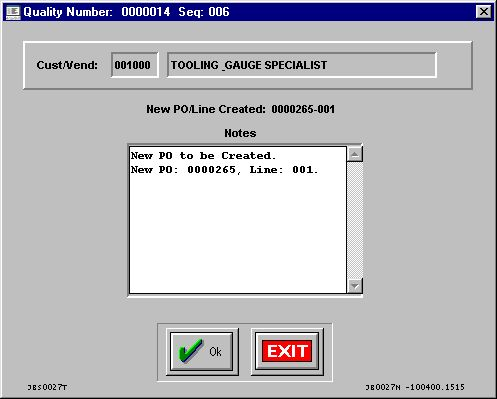

Crear nueva orden de compra . Crea una nueva OC a través de Prueba de OC de rechazo del proveedor (submenú Compras, Transacciones). Se puede imprimir un formulario de devolución.

Volver a colocar en la orden de compra original . Crea una nueva línea en la orden de compra original para la cantidad desechada. Se puede imprimir un formulario de devolución.

Devolver al proveedor para crédito . Cuando se realiza un recibo de orden de compra desde la inspección hasta el rechazo que crea un registro de calidad, no se genera automáticamente un registro de acumulación de A\P. Por lo tanto, esta selección solo debe usarse en los casos en que la factura ya se pagó. Esto ocurriría en las siguientes situaciones:

- Se recibió la factura del proveedor. La factura no coincidía con el registro de devengo, pero se pagó en su totalidad. Si elige Regresar al proveedor para recibir crédito, el crédito se aplicará al siguiente lote de cuentas por pagar creado para Factura/Devengos para el proveedor.

- Las piezas se pagaron por adelantado mediante el uso de una tarjeta de crédito, un cheque cuando se entregaron las piezas, un cheque creado antes de la recepción o utilizando otro tipo de prepago.

- Las piezas se recibieron en el inventario y se descubrió en una fecha posterior que debían devolverse. En este caso, es posible que ya se hayan pagado las piezas.

Una vez que se selecciona esta acción de eliminación y se procesa el registro de calidad, se escribe un registro de devolución en el botón Agregar devoluciones para el proveedor al ingresar una factura a través del tipo de lote Factura/Devengos. Nota: si las acumulaciones de AP no se utilizan dentro de GS , esta selección no es una opción válida.

Ingrese los datos según sea necesario en los campos Usuario 1 y Usuario 2, Inspeccionar por e Inspeccionar fecha.

Para adjuntar la causa y la acción correctiva a este registro, marque la casilla Causa y CA y luego haga clic en Guardar . La cantidad de chatarra y el valor de chatarra restante se reducirán según la cantidad eliminada.

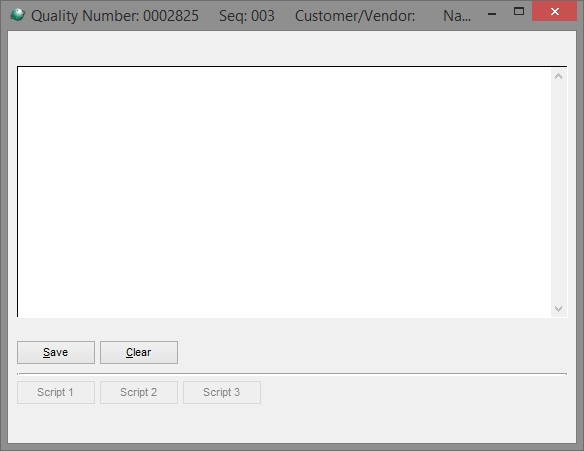

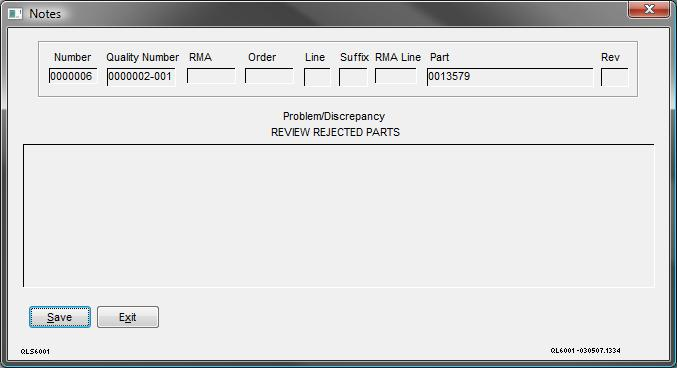

Para agregar notas a una línea específica, seleccione el cuadro pequeño en la columna Notas para la línea en la tabla y aparecerá la pantalla Notas. Una marca de verificación en la columna Notas indica que ya se han ingresado notas. Las notas de línea ingresadas anteriormente se pueden agregar, editar o eliminar seleccionando el campo Notas de la línea correspondiente.

Después de ingresar el texto, seleccione Guardar y regrese a la pantalla Rechazo/Disposición de calidad. Seleccione Borrar para borrar la pantalla de texto. Salga de la pantalla cuando termine de ingresar texto. .

Continúe asignando acciones de eliminación a todos oa incrementos de la cantidad de desecho restante.

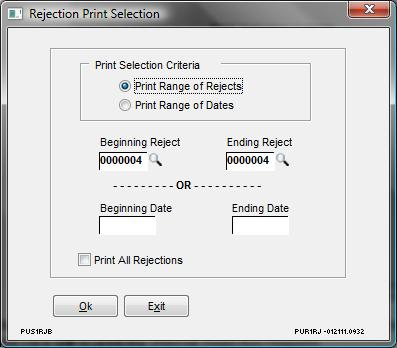

Haga clic en Imprimir rechazos para imprimir el Informe de rechazo interno.

Seleccione Imprimir criterios de selección y luego ingrese el rango para imprimir o marque la casilla Imprimir todos los rechazos. Haga clic en Aceptar y se abrirá la pantalla de control de impresión. Seleccione la impresora y haga clic en Aceptar para imprimir los informes de rechazo interno.

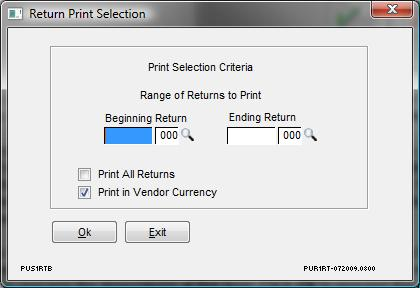

Si las piezas fueron rechazadas de una orden de compra, haga clic en Imprimir devolución para imprimir el formulario de devolución.

Ingrese el rango para imprimir o marque la casilla Imprimir todas las devoluciones . Si los proveedores están en una moneda diferente, el usuario puede marcar la casilla para imprimir las declaraciones en moneda del proveedor y hacer clic en Aceptar . Seleccione la impresora y haga clic en Aceptar para imprimir los formularios de devolución.

Para procesar las Acciones de Enajenación, haga clic en el botón Procesar Enajenaciones .

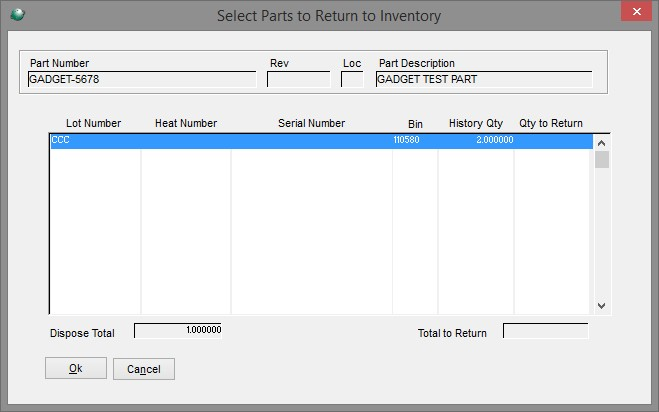

La siguiente pantalla muestra si el registro NCMR se creó a través de Calidad > Archivo > Crear registro de calidad a partir del inventario y se seleccionaron registros de lote/contenedor al crear el NCMR:

Si las piezas no se eliminaron del inventario cuando se creó el NCMR, se muestra un neto de las transacciones 095 y 195 para cada registro de lote/bin. Después de que se procesen las disposiciones, se escribe un código de transacción 195 en el historial del artículo.

Si las piezas se eliminaron del inventario cuando se creó el NCMR y la opción estándar de Contabilidad de inventario Usar Contabilidad de inventario transaccional está marcada y se configura un código de transacción Q51 y/o Q55 para la línea de productos a través de Inventario > Archivo > Cuentas de transacciones de materiales , se neto de las transacciones Q50, Q51 y Q55 para cada pantalla de registro de lote/bin. Seleccione los registros de lote/contenedor necesarios para desechar y seleccione el botón Aceptar .

Una vez que se procesa un elemento de línea, la línea se atenúa y la casilla Eliminado se marca para indicar un registro de historial. El usuario puede hacer doble clic en la línea para ver los detalles de la disposición, incluida la cantidad, el valor de desecho, la discrepancia y la acción de disposición, pero los datos no se pueden cambiar. Se pueden agregar notas después de que se procese la línea. La causa y la acción correctiva se pueden asignar a una línea procesada previamente, independientemente de si se marcó la casilla Causa y CA cuando se creó la línea, resaltando la línea y haciendo clic en el botón Causa y CA en la parte inferior de la pantalla.

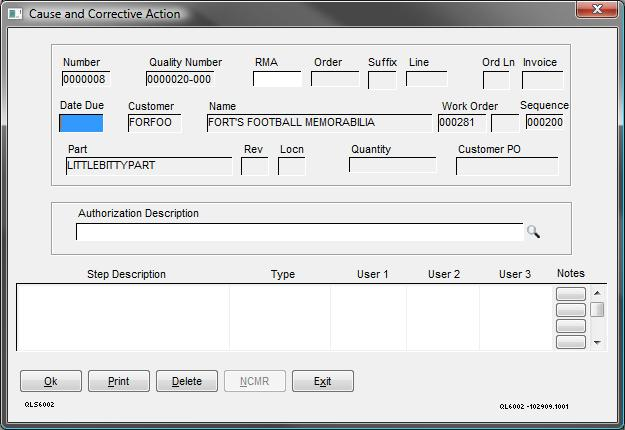

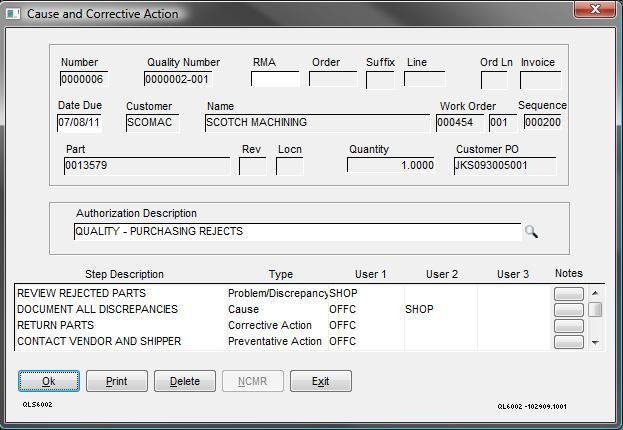

Si una línea está marcada por causa y acción correctiva, resáltela y haga clic en el botón Causa y CA en la parte inferior de la pantalla. El sistema le indicará que los registros de disposición se procesarán primero. Haga clic en Cancelar para volver a la pantalla Rechazo de calidad/Disposición, haga clic en Salir para procesar las disposiciones en otro momento. Haga clic en Aceptar para procesar las disposiciones y pasar a la pantalla Mantenimiento de causa y acción correctiva.

La información del encabezado, incluido el número de calidad, el número y el nombre del cliente, la orden/secuencia de trabajo, el número de pieza y la cantidad, será el valor predeterminado del registro de calidad.

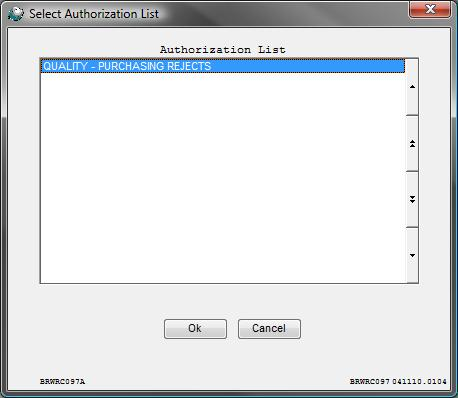

Si la causa y las acciones correctivas deben completarse en una fecha específica, ingrese la fecha de vencimiento. Seleccione el botón de búsqueda junto al campo Descripción de la autorización para seleccionar del menú de Causas y Listas de autorizaciones de acciones correctivas.

Seleccione la Lista de autorizaciones adecuada y los pasos aparecerán en el cuadro inferior.

Si el usuario es un usuario autorizado para un paso, se pueden ingresar notas desde esta pantalla. Si el usuario no está autorizado para ese paso, las notas solo se pueden ver. Resalte la línea y haga clic en el botón Notas .

Actualmente, es posible que el usuario solo conozca el problema o la discrepancia en función de la selección de la Tabla de códigos de discrepancia de calidad.

El tipo de problema/discrepancia traerá todas las notas generadas por el sistema a partir de la acción de eliminación (es decir, se creará una nueva orden de compra, se volverá a colocar en la orden de compra original, etc.).

Haga clic en el botón Imprimir para imprimir el Informe de causa y acción correctiva.

Haga clic en Aceptar para comenzar el proceso de causa y acción correctiva.

Si se marcaron varias líneas en el registro de calidad por causa y acción correctiva, el sistema abrirá una nueva pantalla de causa y acción correctiva para la siguiente línea.

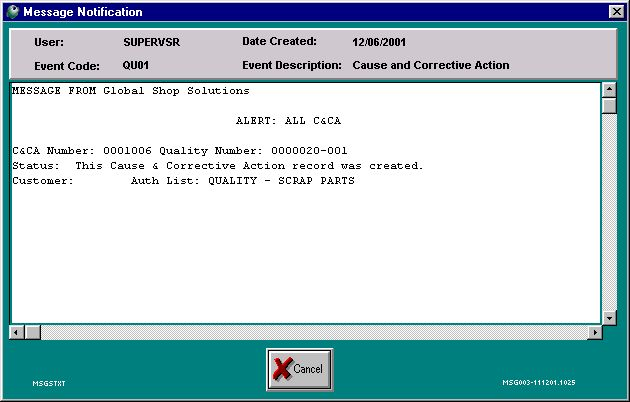

Un usuario enrutado para ser notificado de todas las causas y acciones correctivas, o de todas las causas y acciones correctivas de Calidad, recibirá este mensaje:

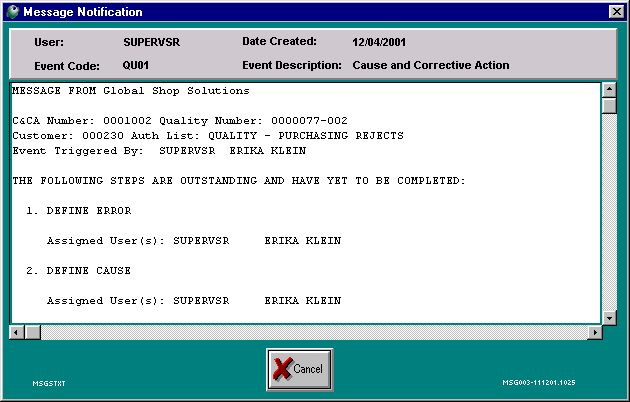

El sistema enviará el siguiente mensaje al usuario autorizado en la Lista de autorización:

Un usuario autorizado puede acceder a la pantalla Aprobación de causa y acción correctiva haciendo clic en el cuerpo del mensaje o a través de Calidad > Transacciones > Aprobación de causa y acción correctiva .

Si es necesario realizar cambios en la causa y la acción correctiva, seleccione Calidad > Transacciones > Mantener causa y acción correctiva .

Códigos de transacción de contabilidad de inventario

Varios códigos de transacción de inventario están disponibles cuando se procesan disposiciones si la opción Contabilidad de inventario estándar Usar contabilidad de inventario transaccional está activada. Para usar cualquiera de los códigos de transacción, primero deben configurarse en Inventario > Archivo > Cuentas de transacción de material . Para obtener una explicación de las cuentas que deben cargarse y acreditarse cuando se utilizan los códigos de transacción, consulte el tema Referencias adicionales > Contabilidad de inventario .

Q50 . Este código de transacción se escribe durante cada uno de los siguientes escenarios: 1) Cuando las piezas se eliminan del inventario a través de Calidad > Archivo > Calidad Rechazo/Disposición con una acción de eliminación de Desecho y 2) cuando las piezas se eliminaron previamente del inventario (ya sea a través de Calidad > Archivo > Calidad Rechazo/Disposición o Calidad > Archivo > Crear registro de calidad desde el inventario ) se vuelven a colocar en el inventario con una acción de eliminación de Aceptar tal cual o Dejar de rechazar, Rechazado por error. En ambos escenarios, este código de transacción se escribe en el historial de inventario, el historial de artículos (si se usa Lote/Contenedor) y el archivo de auditoría de inventario.

Los dos códigos de transacción siguientes solo se aplican si el NCMR se creó originalmente a través de Calidad > Archivo > Crear registro de calidad del inventario y las piezas se eliminaron del inventario:

Q51 . Este código de transacción se escribe en el historial de inventario (tanto un registro positivo como negativo), el historial de artículos (si se usa Lote/Contenedor) y el archivo de auditoría de inventario cuando el registro de calidad se desecha como Desecho, Volver a poner en la orden de compra original o Crear una nueva. CORREOS.

Q55 . Este código de transacción se escribe en el historial de inventario (tanto un registro positivo como negativo), el historial de artículos (si se usa Lote/Contenedor) y el archivo de auditoría de inventario cuando el registro de calidad se desecha como uno de los tipos de orden de trabajo (Reproceso, Rehacer, Actualizar o reparar).

Resultados de la acción de eliminación: piezas fabricadas

Aceptar tal cual, revisado

El sistema aumentará automáticamente la cantidad de piezas completadas en la orden de trabajo y reducirá la cantidad de desechos. Sin embargo, si la casilla No agregar cantidad desechada a piezas buenas está marcada, la cantidad desechada no se volverá a agregar a las piezas buenas en la orden de trabajo. La cantidad de chatarra aún se reducirá. Nota: Esta casilla de verificación solo está visible cuando se selecciona la acción de eliminación Aceptar tal cual, Revisado . Esta actualización se puede ver en el Informe detallado de la orden de trabajo (Control de planta > Informes > Detalle de la orden de trabajo ) y Control de planta > Ver > Órdenes de trabajo .

Chatarra

El valor de disposición se incluye en el Informe de costo de calidad, que se visualiza por intervalo de fechas (Calidad > Informes > Costo de calidad ). Consulte la sección Informes para obtener información adicional sobre el costo de la calidad

Reelaboración en New WO y Remake en New WO

El sistema solicitará al usuario que genere una OT de un solo nivel o una lista de materiales. Para una orden de trabajo de un solo nivel, el sistema mostrará:

Los detalles de la orden de trabajo original aparecerán de forma predeterminada en el encabezado de la nueva orden de trabajo con las Cantidades de ejecución y del cliente iguales a la Cantidad desechada del registro de calidad. En los campos de Descripción Adicional, el número de Orden de Trabajo y la Secuencia a partir de la cual se originaron las piezas de desecho se enumerarán junto con el número y la Secuencia de Control de Calidad. Introduzca la nueva fecha de vencimiento si es necesario. Haga clic en Aceptar y el sistema mostrará la pantalla de programación de la orden de trabajo.

El costo total de las piezas reelaboradas incluirá los costos reales incurridos en la nueva orden de trabajo y el costo estimado transferido de la orden de trabajo original. Dado que el reproceso se divide en secuencias separadas para material, mano de obra y externo, el sistema calculará un costo unitario por operación que se resta del costo acumulado en la orden de trabajo original y se transfiere a la nueva orden de trabajo.

Se creará un registro tipo Q en Oferta y Demanda .

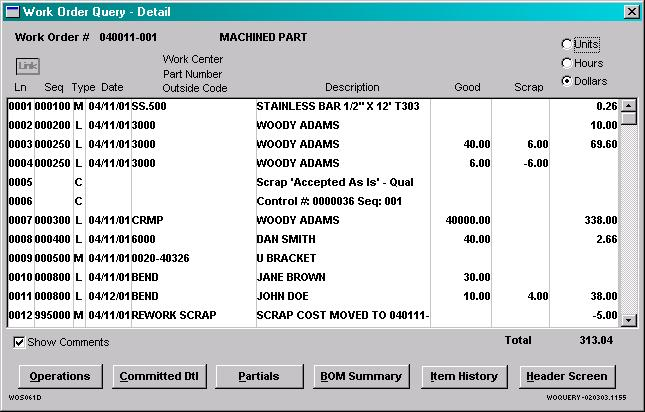

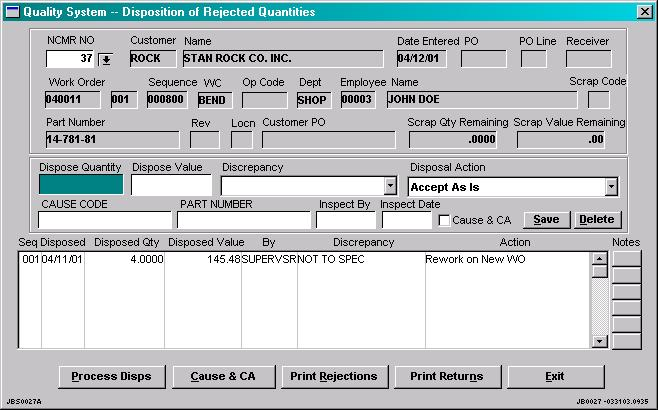

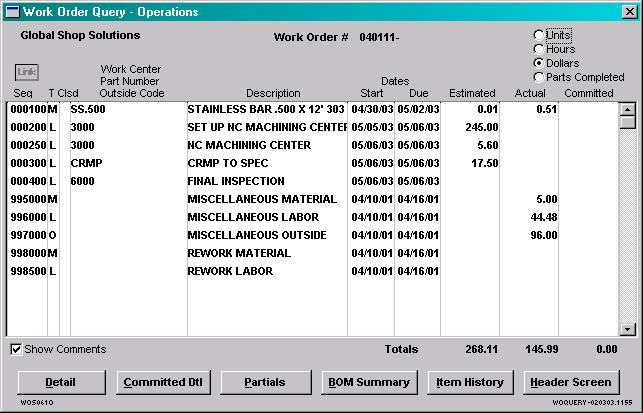

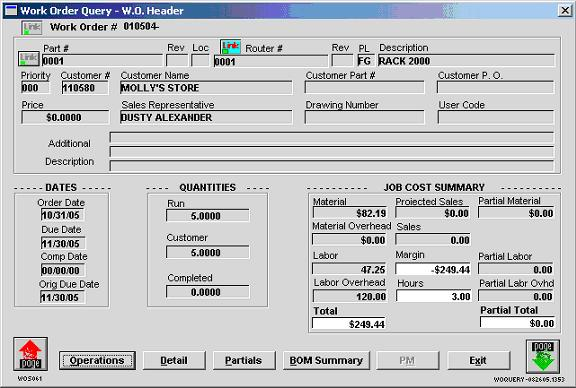

El siguiente ejemplo detalla el cálculo de los costos transferidos desde la orden de trabajo original n.º 040011-001 de la que se desecharon las piezas a la nueva orden de trabajo creada para reproceso. Se desechan cuatro partes durante la Secuencia 000800. (Consulte la línea 0011 a continuación)

Estas cuatro partes se eliminan a través del sistema de Calidad:

Cuando se presiona el botón Disposición del proceso , el sistema solicitará al usuario que genere una orden de trabajo de un solo nivel o una lista de materiales. Para este ejemplo, seleccione Nivel único y se abrirá el nuevo encabezado de la orden de trabajo:

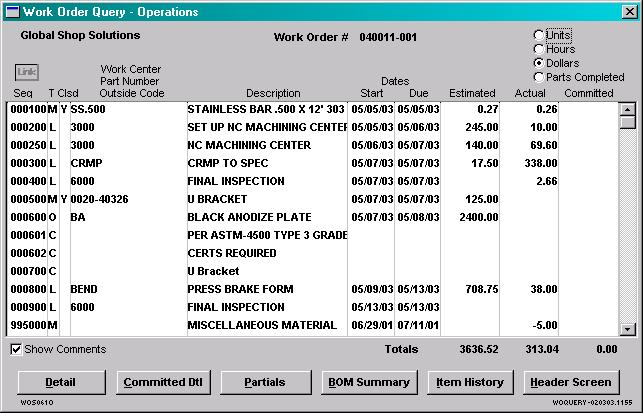

El resumen de costos de trabajo para materiales, mano de obra y gastos generales muestra los dólares transferidos desde la orden de trabajo original para la cantidad de reelaboración. Los costos se calculan en base a un costo unitario por operación y un costo unitario por secuencia.

El costo unitario del material es la suma de todas las secuencias de materiales antes de la secuencia de desecho, dividida por la cantidad de ejecución original.

(0.27 + 125) / 100 = $1.25

Multiplique este costo unitario de material por la cantidad de reelaboración para llegar al costo de material para la nueva orden de trabajo.

$1,25 * 4 = $5,00

El costo unitario del proceso externo se calcula de la misma manera:

2,400 / 100 = $24 * 4 = $96.00

Dado que el costo de los procesos externos no está categorizado en el Resumen de costos del trabajo, se incluye en el total del material ($96 + 5 = $101).

El cálculo del costo unitario de mano de obra incluye los gastos generales, que se extraen del costo unitario de secuencia de mano de obra y se informan en el Resumen de costos de trabajo como un costo unitario de operación separado. El costo unitario de la mano de obra se calcula:

Secuencia est. $s / Cantidad de ejecución = Costo unitario

200 245,00 / 100 = 2,45

250 140,00 / 100 = 1,40

300 17,50 / 100 = 0,18

400 0,00 / 100 = 0,00

800 708,75 / 100 = 7,09

Costo unitario total de la mano de obra Seq. $11.11

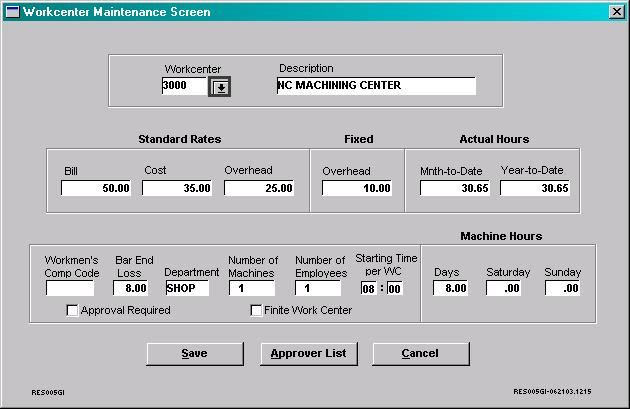

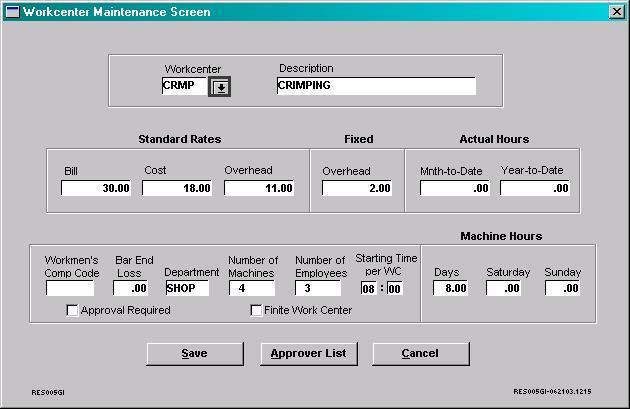

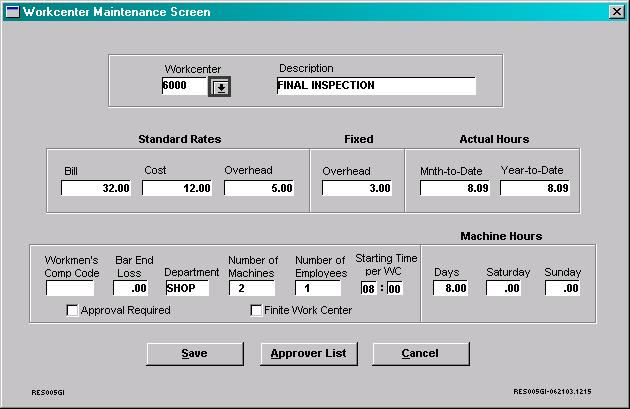

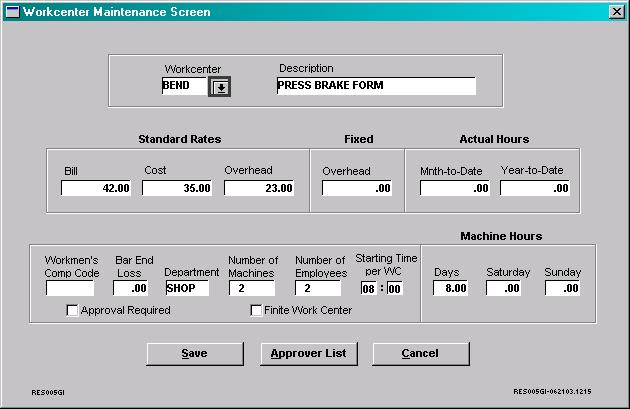

Para calcular la cantidad de gastos generales incluidos en este costo unitario, el Costo estándar y las Tasas de gastos generales del centro de trabajo se utilizan desde el maestro del centro de trabajo (Estimación/Enrutamiento y Gestión de cotizaciones > Ver > Centros de trabajo).

Unidad Sec. Costo * Estándar OH. / Est. Costo = Costo Laboral Unitario

Costo unitario de secuencia - Costo unitario de mano de obra = Costo unitario de gastos generales

Por ejemplo, la Secuencia 200 y 250 se realizan en Workcenter 3000:

Sec. 200 2,45 * (25 / 35) = 1,75; 2,45 - 1,75 = 0,70

Sec. 250 1,40 * (25 / 35) = 0,99; 1,40 - 0,99 = 0,40

Sec. 300 0,18 * (11/18) = 0,11; 0,18 - 0,11 = 0,07

Sec. 400 0,00 * ( 5 / 12) = 0,00; 0,00 - 0,00 = 0,00

Sec. 800 7,09 * (23 / 35) = 4,66; 7,09 - 4,66 = 2,43

Costo unitario total de gastos generales (1.75+0.99+0.11+0.00+4.66) = $7.51

Costo unitario total de mano de obra (0.70+0.40+0.07+0.00+2.43) = $3.60

Multiplique cada costo unitario por la cantidad ejecutada en la nueva orden de trabajo (4) para llegar al Resumen de costos de trabajo para gastos generales y mano de obra:

Gastos generales $7,51 * 4 = $30,04

Mano de obra $3.60 * 4 = $14.40

Nota: La suma de estos costos (30,04 + 14,40 = $44,44) debe ser igual al Costo de secuencia unitario para mano de obra multiplicado por la nueva cantidad de ejecución ($11,11 * 4 = $44,44). Debido al redondeo de decimales, puede ocurrir una pequeña variación en estos totales.

Los costos de material, mano de obra (incluidos los gastos generales) y externos transferidos a la nueva orden de trabajo aparecerán en la columna Costo real de la pantalla Operaciones de la orden de trabajo para las secuencias 995000, 996000 y 997000, respectivamente:

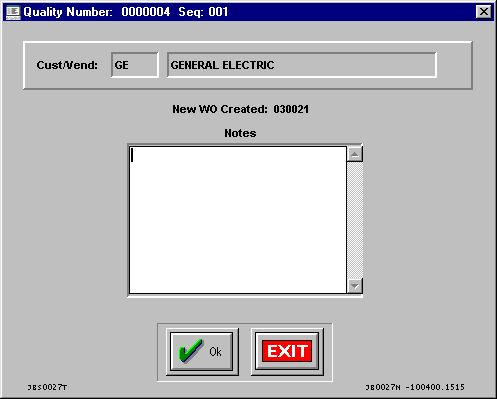

El nuevo número de orden de trabajo creado se registra en el registro de calidad en la pantalla Notas. Desde la pantalla Rechazo/Disposición (Calidad > Archivo > Rechazo/Disposición de calidad), abra el registro de calidad haciendo clic en la flecha hacia abajo junto al campo Número de control y seleccionando del menú, o escribiendo el número de Control y pasando el tabulador por el campo.

Resalte la línea en el cuadro inferior para la que se creó una nueva orden de trabajo y haga clic en el botón Notas a la derecha de la barra de desplazamiento.

Si la pieza que se va a reprocesar es una lista de materiales principal, seleccione la opción Lista de materiales después de hacer clic en el botón Disposición del proceso en Calidad. Elija si desea numerar automática o manualmente la lista de materiales y el sistema mostrará:

El número principal y la cantidad de la lista de materiales serán los predeterminados del registro de calidad. El usuario puede cambiar la fecha de vencimiento si es necesario; además, puede elegir revisar las fechas de vencimiento de los enrutadores y los componentes.

Reparación en nuevo WO

Esta disposición se procesa de la misma manera que Reelaboración en nueva OT. El nuevo encabezado de la orden de trabajo imprimirá los siguientes comentarios:

Recalificar en nuevo WO

Esta disposición se procesa de la misma manera que Reelaboración en nueva OT. El nuevo encabezado de la orden de trabajo imprimirá los siguientes comentarios:

Reelaboración en la misma orden de trabajo, secuencia de reelaboración

El sistema agregará una secuencia 998000 para material y una secuencia 998500 para mano de obra a la orden de trabajo de la que se desecharon las piezas. Además, se generan secuencias de comentarios para hacer referencia a que el reproceso se generó desde el sistema de calidad. Control de planta > Ver > Órdenes de trabajo, seleccione el número de orden de trabajo original. Haga clic en el botón Operaciones para ver los comentarios creados para las piezas de reelaboración.

Para reprogramar el retrabajo, abra la orden de trabajo (Control de planta > Archivo > Órdenes de trabajo > Abrir). Ingrese la nueva fecha de vencimiento en la pantalla de encabezado si es necesario. Haga clic en Aceptar y aparecerá la pantalla de programación. Haga doble clic en las secuencias de reelaboración para realizar los cambios necesarios. Haga clic en Aceptar para guardar los cambios realizados y luego reprogramar la orden de trabajo.

Resultados de la acción de eliminación: piezas compradas

No rechazado, rechazado por error

El sistema devolverá la cantidad desechada a inspección. Para mover las piezas al inventario o enviarlas a un trabajo, consulte los recibos de orden de compra.

Aceptar tal cual, revisado

El sistema devolverá la cantidad desechada a inspección y el valor de disposición se incluirá en el Informe de incumplimiento de calidad por parte del proveedor. Repita la transacción de Recibos de orden de compra para mover las partes deficientes al inventario o enviarlas a una orden de trabajo.

Crear nueva orden de compra

Antes del sistema de calidad GS , el usuario eliminaba inmediatamente las piezas compradas cuando eran rechazadas durante la inspección. Al ingresar un código de disposición de 'R', el sistema creó automáticamente una OC de rechazo. Con el sistema de calidad, la orden de compra rechazada se crea seleccionando la acción de eliminación, Crear nueva orden de compra.

En el submenú Compras, seleccione Transacción > Prueba de PO de rechazo del proveedor . El sistema le preguntará si desea Autonumerar la orden de compra. Para agregar comentarios a las partidas de la orden de compra, el sistema abrirá la pantalla Comentarios, lo que permitirá al usuario agregar descripciones alternativas 1 y 2, descripción adicional, códigos de texto y la descripción de la orden de trabajo. Haga clic en Guardar si se agregaron nuevos comentarios o en Salir para continuar. Marque la casilla para Imprimir una orden de compra por página para que varias órdenes de compra se impriman por separado y luego haga clic en Aceptar para imprimir las órdenes de compra rechazadas. El nuevo número de orden de compra se agregará a la pantalla Notas en el registro de calidad.

Volver a colocar en la orden de compra original

El sistema creará una nueva partida en la orden de compra de la que se rechazaron las piezas. Para ver esta actualización, vaya al submenú Compras: 1) Archivo > Órdenes de Compra (Manual) > Abrir; o 2) Ver > Órdenes de Compra. El número de revisión de la orden de compra aumentará si se selecciona esta opción de la compañía (Soporte del sistema > Administración > Opciones de la compañía (estándar) > Compras > Actualizar siempre el número de revisión de la orden de compra cuando se modifique la orden de compra). Si no se selecciona esta opción, el sistema preguntará al usuario cada vez que se realice un cambio en una orden de compra.

Los comentarios detallados escritos en la nueva línea de orden de compra incluyen: La pieza fue rechazada en la línea # (de la orden de compra original), # de control y # de secuencia. Ingrese una nueva fecha de vencimiento en Compras > Archivo > Órdenes de compra (manual) > Abrir. Escriba el número de orden de compra, o selecciónelo del menú desplegable, luego haga clic en Aceptar . Haga doble clic en la nueva línea de pedido y escriba la fecha correcta en el campo Fecha de vencimiento. Haga clic en Guardar antes de cancelar la pantalla de elementos de línea.

Con el registro de calidad abierto en la pantalla Rechazo/Disposición (Calidad > Archivo > Calidad Rechazo/Disposición), haga clic en el botón Imprimir devoluciones . El formulario de devolución generado incluirá una descripción adicional que incluye: Poner en la orden de compra original: # y la nueva línea # creada. El número de devolución en la parte superior del formulario es el número de control de calidad y la secuencia de las piezas devueltas colocadas en la orden de compra original.

Devolver al proveedor para crédito

El formulario de devolución se puede enviar al proveedor con las piezas rechazadas. Cuando se recibe la factura del proveedor, el usuario puede ajustar el saldo adeudado por el valor de las piezas rechazadas creando un lote de Factura/Devengo. La cuenta Return Variance seleccionada en las opciones de la empresa llevará este saldo.

Cuentas por pagar > Transacción > Entrada de lotes de C/P > Nuevo

En la pantalla Cuentas por pagar - Ingresar tipo de lote, seleccione Factura/Devengos y haga clic en Aceptar. El sistema mostrará la pantalla de opciones de lote. Si el usuario ingresó el Número de lote de la última orden de compra en las opciones de la compañía (Opciones de la compañía (estándar) > Compras), entonces se asignará el siguiente número de lote precedido por una P. La fecha del lote será la fecha de hoy por defecto, se anulará si es necesario y luego haga clic en Aceptar.

Seleccione el número de orden de compra que corresponda a las piezas rechazadas y haga clic en Guardar . La cantidad pendiente, la cantidad de la factura y el monto acumulado coinciden con la cantidad y el valor de las piezas recibidas de ese proveedor, independientemente de la cantidad rechazada. Cuando se hayan seleccionado todos los números de orden de compra correspondientes a ese proveedor, haga clic en Aceptar . Ingrese el número de factura y el monto de la factura por el cual el proveedor está facturando. Haga clic en el botón Agregar devoluciones . Ingrese el número de devolución que aparece en el cuadro de encabezado debajo de "DEVOLUCIÓN" en el formulario o haga clic en la flecha hacia abajo para buscar Devoluciones. El número de devolución corresponde al número de control de calidad y al número de línea de pedido de las piezas rechazadas. La cantidad de devolución de la factura y el monto de la extensión serán predeterminados a partir de la cantidad y el valor de desecho del registro de calidad para el artículo de línea seleccionado. El número de cuenta del LM es la cuenta de variación de devolución seleccionada en las opciones de la empresa. Haga clic en Aceptar , luego salga de las pantallas de lotes e imprima la pista de auditoría. Se crean dos lotes: 1) Lote de facturas/devengos y 2) Lote de notas de débito. Después de verificar la precisión de la pista de auditoría, actualice los lotes para completar la transacción (Cuentas por pagar > Transacciones > Actualizar lotes de AP ).

Reelaboración en nueva orden de trabajo

El costo no se actualizó en Cuentas por pagar o Inventario porque no se recibió la orden de compra. Sin embargo, el costo se actualiza a la nueva orden de trabajo. Esto da como resultado un desequilibrio creado entre el trabajo en proceso en Control de planta y el trabajo en proceso en el Libro mayor. Si se van a volver a trabajar las piezas, primero se deben recibir las piezas en el inventario o directamente en la orden de trabajo para crear la entrada correcta en el Libro mayor. Esto crea una auditoría que muestra de dónde provino originalmente el dinero que se mueve al trabajo en proceso.

Cálculo de valores de desecho

Valor de desecho de piezas fabricadas

El valor de desecho de una pieza fabricada se calcula como el costo unitario real de cada secuencia antes de incluir la secuencia a partir de la cual se desecharon las piezas. Las secuencias de materiales se calculan dividiendo la cantidad emitida por la cantidad ejecutada para obtener el número de productos terminados satisfechos por la emisión. A continuación, los dólares de material se dividen por la cantidad para obtener los dólares por pieza en la secuencia de materiales. En las secuencias de mano de obra, las piezas buenas y de desecho se suman y se dividen los dólares reales para obtener dólares por pieza. En secuencias externas, los dólares reales externos se dividen por las piezas recibidas en la secuencia.

Control de planta > Ver > Órdenes de trabajo

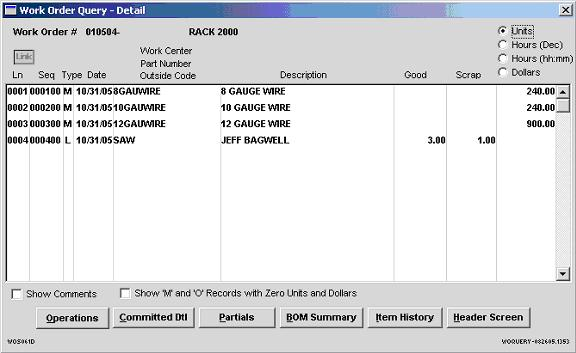

Haga clic en el botón Detalle y seleccione el botón de opción Unidades para ver el número de unidades de cada secuencia.

Piezas materiales:

Secuencia 000100- 240,00/80,00 = 3 piezas

Seq 000200- 240.00/80.00 = 3 piezas

Seq 000300- 900.00/300.00 = 3 piezas

Piezas de mano de obra:

Seq 000400- 3 buenos + 1 desechado = 4 piezas

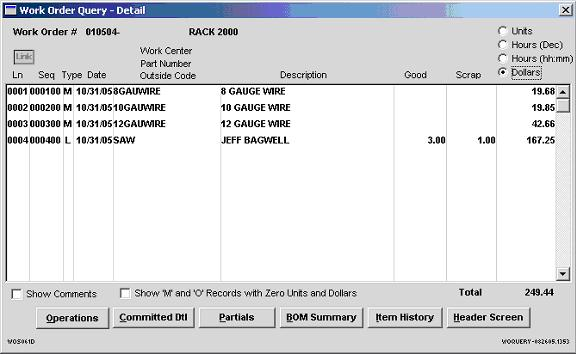

Ahora seleccione el botón de opción Dólares para ver los dólares en cada secuencia.

Costo material:

Secuencia 000100- 19,68/3 = 6,56

Secuencia 000200- 19,85/3 = 6,62

Secuencia 000300- 42,66/3 = 14,22

Costo total de material desechado: $27.40

Costo de producción:

Sec. 000400. 167,25/4 = 41,81

Costo total de desecho de mano de obra: $ 41.81

Valor total de desecho = 27,40 + 41,81 = $69,21

Valor de desecho de piezas compradas

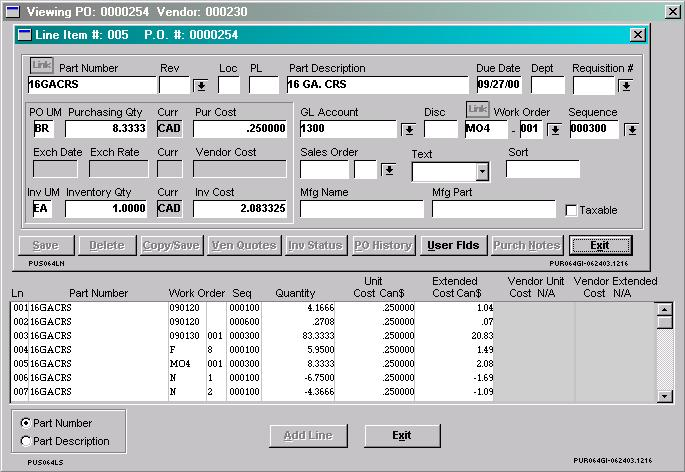

Compras > Ver > Órdenes de compra

Después de seleccionar la orden de compra para ver, haga clic en Aceptar para abrir la pantalla de detalles de la línea de pedido. Haga doble clic en la línea que incluye la pieza rechazada y el sistema mostrará:

El costo de inventario o el costo de compra por pieza dividido por el factor de conversión es el valor de desecho. El factor de conversión para una pieza de inventario se encuentra en la pantalla Opciones del archivo maestro de inventario (submenú Inventario, Archivo, Piezas de inventario, Abrir, botón Opciones).

Si se rechaza una (1) parte en esta orden de compra, el valor de desecho sería de $2.08. ($0.25 / .12). Si se rechazaran dos (2) partes, el valor total de desecho sería de $4.16.

Otras versiones

- Versión 1

- Versión 2

- Versión 3

- Versión 4