Si la cantidad neta de una pieza fabricada cae por debajo del punto de pedido, se puede usar la generación automática de órdenes de trabajo para crear órdenes de trabajo para satisfacer el déficit de inventario. Para ser considerada por este programa, la pieza fabricada debe tener un Código de origen de Fabricado para Stock o Fabricado para Trabajo en el Maestro de Inventario.

Nota : si un componente de la lista de materiales tiene un origen de Fabricado según el trabajo y está marcado temporalmente para Compra temporal en su maestro de inventario, se trata como si su origen fuera Fabricado según el stock.

Hay disponible una versión Crystal de la hoja de trabajo de órdenes de trabajo automáticas. El nombre y la identificación del informe de Business Intelligence son: SF_AutoWO_Wksht.rpt , 1868

Nota: Antes de usar la Generación automatizada de órdenes de trabajo, se deben establecer configuraciones de seguridad a través de Soporte del sistema > Archivo > Seguridad de nivel de función . La seguridad de nivel de función se utiliza para guardar permisos de nivel de función de usuario, grupo o empresa (entidad).

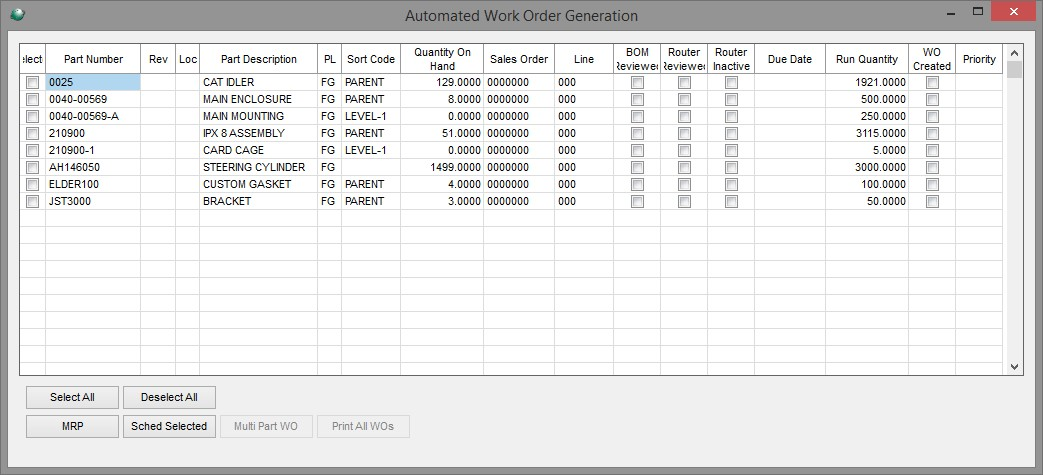

Control de planta > Archivo > Generación automatizada de órdenes de trabajo

El inventario se puede clasificar por número de pieza , línea de producto o código de clasificación .

Si los códigos de ubicación se han configurado en la Tabla de ubicación de las tablas de fabricación avanzada, se puede ingresar un código de ubicación inicial y final para incluir solo piezas en el rango de ubicación. Marque Todas las ubicaciones para incluir piezas de todas las ubicaciones.

Punto de reorden Ajuste estacional % Fabricación de piezas en stock . Este campo por defecto es 100%. La modificación de este porcentaje aumenta el punto de reorden para las piezas fabricadas para stock en el porcentaje ingresado. Al disminuir este porcentaje, se reduce el punto de reorden para las piezas fabricadas para existencias en el porcentaje ingresado. Cuando se modifica este valor, el punto de reorden para piezas fabricadas para stock se ajusta de la siguiente manera:

( Punto de pedido actual * % de ajuste estacional )/ 100

El punto de pedido recién calculado se usa en el cálculo para determinar si la pieza necesita que se genere una orden de trabajo.

Calcule el valor neto utilizando las ubicaciones seleccionadas Fabricación para piezas en stock . Esta opción está disponible si está activa la opción Inventario avanzado Varias ubicaciones utilizadas y se ingresa el mismo código de ubicación en los campos Ubicación inicial y Final. Marcar esta opción permite que se utilicen otros códigos de ubicación en el cálculo para determinar la cantidad neta de piezas fabricadas para existencias en el código de ubicación inicial/final ingresado en esta pantalla. Haga clic en el cuadro Seleccionar junto a cada código de ubicación que se debe usar para determinar el cálculo neto de las piezas en el código de ubicación inicial/final. La red de las piezas en los códigos de ubicación seleccionados se combina con la red de la pieza en el código de ubicación inicial/final para determinar si se necesita una orden de trabajo en la ubicación principal. Si se ingresa una Fecha de corte en esta pantalla, el neto de la parte hasta la fecha de vencimiento ingresada en cada una de las ubicaciones seleccionadas se usa para determinar el neto de la parte principal.

Nota : si los campos Ubicación inicial y final contienen valores diferentes, esta opción no está disponible para su selección. Si la casilla Todas las ubicaciones está marcada en esta pantalla, esta opción no está disponible para su selección. Esta opción también es mutuamente excluyente con la opción Desglosar requisitos de pedidos de venta.

Incluya únicamente las piezas fabricadas según existencias . Esta opción restringe las partes revisadas a Partes de Inventario que tienen una Fuente de Fabricación para Stock.

Incluir piezas que no están en inventario . Si una línea de Orden de venta es para una pieza que no está en inventario, esta opción incluye piezas que no están en inventario que tienen una Línea de producto en la línea de Orden de venta y la Línea de producto tiene activa la opción Piezas fabricadas (Generación automática de artículos sin inventario) .

Utilice el plazo de entrega para calcular la fecha de vencimiento cuando se basa en el punto de pedido. Si el sistema identifica que la pieza se va a incluir porque la cantidad neta cae por debajo del punto de pedido, esta opción utiliza el tiempo de espera de la pieza al calcular una fecha sugerida en la columna Fecha de vencimiento.

Marque Usar fecha de corte para calcular la cantidad requerida necesaria para cada parte hasta la fecha de corte. Marque Desglosar los requisitos de la orden de venta para vincular el número de la orden de venta a la orden de trabajo, lo que permite al usuario crear la asociación CO GS . Si el La opción Desglosar los requisitos de la orden de venta está marcada, las subopciones No usar cronogramas de envío para determinar si la orden de trabajo ya existe , No mostrar la orden de venta si se cumplió el requisito , Ordenar lista por orden de venta y Usar rango de fecha de vencimiento .

- No use horarios de envío para determinar si WO ya existe . Si la opción está marcada y existen órdenes de trabajo para una línea de orden de venta, la línea no se incluye en la lista; si la opción no está marcada y existe un cronograma de envío, el sistema verifica si se ha generado una orden de trabajo para cada registro de cronograma de envío específico. Los registros sin órdenes de trabajo se muestran en la lista.

- No mostrar el pedido de venta si se cumplió el requisito.

Líneas de orden de venta con programaciones de envío: si la opción No usar programaciones de envío para determinar si la orden de trabajo ya existe está marcada, seleccione esta opción para que el programa de generación de órdenes de trabajo automatizadas ignore una línea de orden de venta cuando haya suficiente cantidad neta de la pieza para cumplir con el requisito de la orden de venta. La línea del pedido de ventas solo se muestra cuando la cantidad neta es menor que el requisito del pedido de ventas.

Líneas de orden de venta sin programaciones de envío: seleccione esta opción para que el programa de generación de órdenes de trabajo automatizadas ignore una línea de orden de venta cuando haya suficiente cantidad neta para cumplir con el requisito de la orden de venta o cuando ya exista una orden de trabajo para esa línea de orden de venta.

Nota: Si ya existe una orden de trabajo para la línea de orden de venta, la prueba de cantidad neta se omite incluso cuando la cantidad neta es un saldo negativo. Cuando se crea una orden de trabajo en una línea de orden de venta, se establece una marca en la línea de orden de venta que indica que ya se ha generado una orden de trabajo. Esto hace que la línea del pedido de ventas se ignore cuando se ejecuta la generación de órdenes de trabajo automatizadas, independientemente de la cantidad neta de esa pieza. Un ejemplo en el que esto podría suceder es si una línea de orden de venta es para una cantidad de 100 piezas, pero la orden de trabajo creada contra la línea de orden de venta es solo para 50 piezas. Si la cantidad disponible es cero, habría un neto de -50 (0 (cantidad disponible) – 100 (requisito de línea SO) + 50 (suministro de orden de trabajo) = -50 (cantidad neta). Sin embargo, la cantidad neta negativa la cantidad no se consideraría porque el indicador en la línea de la orden de venta indica que ya se ha creado una orden de trabajo. - Ordenar lista por orden de venta. Seleccione esta opción para que la visualización se clasifique por orden de venta/línea, independientemente del tipo de clasificación de inventario elegido en la pantalla de selección.

- Usar rango de fechas de vencimiento . Al marcar esta opción, el usuario podrá ingresar un rango de fechas. El sistema solo mostrará las órdenes de venta con fechas de vencimiento que se encuentren dentro del rango ingresado.

Ingrese una prioridad en el campo Cambiar prioridad a para reasignar una nueva prioridad al grupo de órdenes de trabajo. La prioridad se establece de forma predeterminada en la opción de empresa de Fabricación avanzada, Número de prioridad de programación predeterminado. La prioridad ingresada en este campo se aplica solo a este grupo particular de órdenes de trabajo. La Prioridad también se puede agregar o modificar individualmente más adelante en el nivel de línea seleccionando el campo Prioridad y escribiendo manualmente el nivel de Prioridad deseado.

La cantidad de ejecución se puede calcular de dos maneras:

- Incrementos de cantidad de pedido : la cantidad requerida se comparará con la cantidad de pedido y el sistema calculará el incremento de cantidad de pedido mayor que la cantidad requerida. Si se selecciona Calc Run Qty in Increments of Order Qty , hay dos subopciones que también puede seleccionar.

- Desglose la cantidad en múltiples OT donde la cantidad ejecutada es igual a la cantidad de la orden. Seleccione esta opción para crear varias órdenes de trabajo para la cantidad requerida calculada de la pieza, con cada orden de trabajo teniendo una Cantidad de ejecución igual a la Cantidad de pedido que se encuentra en el Maestro de inventario de la pieza.

- Use Max para determinar la cantidad . Seleccione esta opción para calcular la cantidad requerida de la pieza como (Máx. – Neto = cantidad requerida). El máximo se encuentra en el inventario de la pieza.

- Si la Cantidad requerida es mayor que la Cantidad de pedido, utilice la Cantidad requerida .

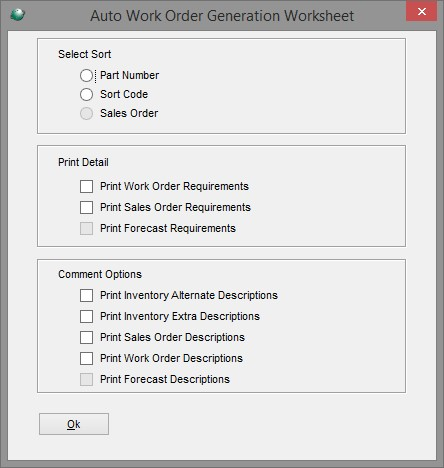

Marque la opción Imprimir hoja de trabajo para imprimir una hoja de trabajo que se usará antes o al lado de la pantalla Generación automática de órdenes de trabajo.

Seleccione las opciones y presione Ok :

Aparecerá una pantalla de selección. En el ejemplo anterior, el tipo de clasificación de inventario fue por número de pieza; las pantallas Línea de producto y Código de clasificación son similares. Ingrese el rango de números de pieza, líneas de productos o códigos de clasificación para incluir o marque la casilla para Seleccionar todas las piezas . Se pueden ingresar múltiples rangos. Haga clic en Aceptar .

Si se marcaron las opciones de Imprimir hoja de trabajo, aparecerá una pantalla de opciones de impresión. Consulte la sección Hoja de trabajo a continuación.

El sistema mostrará las piezas con la cantidad neta debajo de la cantidad de pedido (cantidad neta = disponible + en tránsito + orden de compra + orden de trabajo - requisitos).

La cantidad disponible se muestra para una referencia rápida mientras revisa la pantalla. Para obtener una imagen más completa, para ver el estado del inventario de una pieza, resalte la línea y haga clic en el botón MRP . Esta información puede ser útil para determinar la cantidad a fabricar. Haga clic aquí para revisar la pantalla MRP . Nota: Si su Opción de fabricación avanzada Desglosar pedido de venta en el modo de edición desde la pantalla MRP cuando se llama desde Generación automática de órdenes de trabajo está activo, acceder al SO desde la pantalla MRP le permitirá editar el pedido de venta; las ediciones no se actualizarán inmediatamente en la pantalla Generación automática de órdenes de trabajo, pero aparecerán la próxima vez que se ejecute la actividad Generación automática de órdenes de trabajo. Nota: Para revisar toda la oferta y la demanda de la pieza, haga doble clic en la pieza de la lista para que aparezca la pantalla de oferta y demanda .

Si se seleccionó Desglosar los requisitos de la orden de venta en la pantalla de opciones y el requisito proviene de una orden de venta, se mostrará la Orden/Línea de venta.

Si se ingresó una prioridad en el campo Cambiar prioridad a en la pantalla de opciones, la prioridad aparece en la columna Prioridad . El código de prioridad se completa automáticamente en el campo Prioridad en el encabezado de la orden de trabajo cuando se selecciona la orden de trabajo para la programación. La Prioridad también se puede agregar o modificar individualmente en el nivel de línea seleccionando el campo Prioridad y escribiendo manualmente el nivel de Prioridad deseado.

Si la opción Lista de materiales avanzada Usar indicador de finalización de BOM está marcada/activa, la columna Lista de materiales revisada contendrá una Y para las partes de la lista de materiales que tienen el indicador Completado de la lista de materiales marcado en Lista de materiales > Archivo > Listas de materiales . Nota : si la opción No permitir que se creen órdenes de trabajo hasta que la lista de materiales esté completa está activada, no se pueden crear órdenes de trabajo para piezas que no tengan una Y en la columna Lista de materiales completa . Nota : si la opción No permitir que se creen órdenes de trabajo hasta que el enrutador esté completo está activada, todos los enrutadores utilizados para crear la orden de trabajo de BOM deben marcarse como Enrutador completo antes de que la serie de órdenes de trabajo de BOM pueda ejecutarse. ser creado.

Si la opción Estimación/cotización avanzada Usar indicador de finalización del enrutador está marcada/activa, la columna RTR revisado contendrá una Y para las partes que tienen el indicador de enrutador completo marcado en Estimación/Enrutamiento > Archivo > Estimación/Enrutadores estándar . Nota : si la opción No permitir que se creen órdenes de trabajo hasta que el enrutador esté completo está activada, no se pueden crear órdenes de trabajo para piezas que no tengan una Y en la columna RTR completa .

Si el enrutador de la pieza está Inactivo , aparecerá una Y en la columna RTR Inactivo para fines de visibilidad. Las piezas con un enrutador inactivo no se pueden programar para órdenes de trabajo.

Ingrese o edite la fecha de vencimiento, si es necesario, para cada orden de trabajo sugerida. Modifique Run Qty , si lo desea. Después de establecer o revisar la fecha de vencimiento y la cantidad de ejecución para las piezas deseadas, puede programar todas las órdenes de trabajo o programar cada orden de trabajo individualmente.

Si está utilizando órdenes de trabajo de varias partes, en la pantalla Generación automática de órdenes de trabajo, resalte las múltiples partes que desea combinar en una sola orden de trabajo y seleccione el botón OT de varias partes; esto abrirá una pantalla de Entrada de Orden de Trabajo para la Orden de Trabajo de Partes Múltiples. Haga clic en este enlace para revisar las instrucciones de OT de piezas múltiples como se define en Control de planta > Archivo > Órdenes de trabajo > Nuevo.

Nota : para seleccionar todo, cada parte debe tener un enrutador estimado/estándar configurado en Estimación/Enrutamiento y gestión de cotizaciones > Archivo > Enrutadores estimados/estándar . El sistema numerará automáticamente cada orden de trabajo.

Para programar órdenes de trabajo de forma individual, resalte (haga clic con el botón derecho) la(s) pieza(s) y haga clic en Programar seleccionado . Utilice el botón Deseleccionar todo para eliminar el resaltado de todas las líneas seleccionadas previamente. Si solo se selecciona una línea, seguirá apareciendo la pantalla que le permite elegir Único o Lista de materiales. El sistema procederá de acuerdo con la opción de numeración de su orden de trabajo (Soporte del sistema > Administración > Opciones de la compañía (avanzadas) > Fabricación) y luego mostrará el encabezado de la orden de trabajo. Programe esta orden de trabajo como de costumbre desde este punto (Control de planta > Archivo > Órdenes de trabajo > Nuevo).

Después de la programación, el sistema volverá a la pantalla Generación automática de órdenes de trabajo. Las piezas para las que se han creado y programado órdenes de trabajo tendrán un asterisco (*) en la columna OT.

Una vez que se han creado y programado las órdenes de trabajo, la opción Imprimir todas las OT está disponible. Haga clic en Imprimir todas las órdenes de trabajo para imprimir las órdenes de trabajo con código de barras.

Haga clic en Salir cuando haya terminado con la generación automática de órdenes de trabajo.

Hoja de cálculo

Seleccione el método de clasificación deseado configurando el botón de radio apropiado.

En las secciones Imprimir detalles y Opciones de comentario , seleccione los requisitos y/o descripciones que le gustaría que aparezcan en la hoja de trabajo. Esta hoja de trabajo se imprimirá antes de que aparezca la pantalla Generación automática de órdenes de trabajo.

Otras versiones

- Versión 1

- Versión 2

- Versión 3

- Versión 4