Tabla de contenido

Nueva orden de trabajo: operación de múltiples partes de un solo nivel Ordenar operaciones y programar Editar, eliminar e insertar secuencias Crear nuevas secuencias Secuencias de materiales Haga clic aquí para obtener información sobre el uso del botón Asignar. Secuencias de mano de obra Secuencias externas Secuencias de comentarios Secuencias de tipos de enlace y observación Programación Estado de inventario Serialización Otras versionesSi la opción de empresa de fabricación estándar Asignar automáticamente números de orden de trabajo está configurada en Y, el sistema abrirá la pantalla de encabezado de la orden de trabajo para el siguiente número de orden de trabajo disponible. Si la opción está configurada en U, el sistema le preguntará si desea Numerar automáticamente las órdenes de trabajo.

Nueva Orden de Trabajo - Nivel Único

Archivo > Órdenes de trabajo > Nuevo > Nivel único

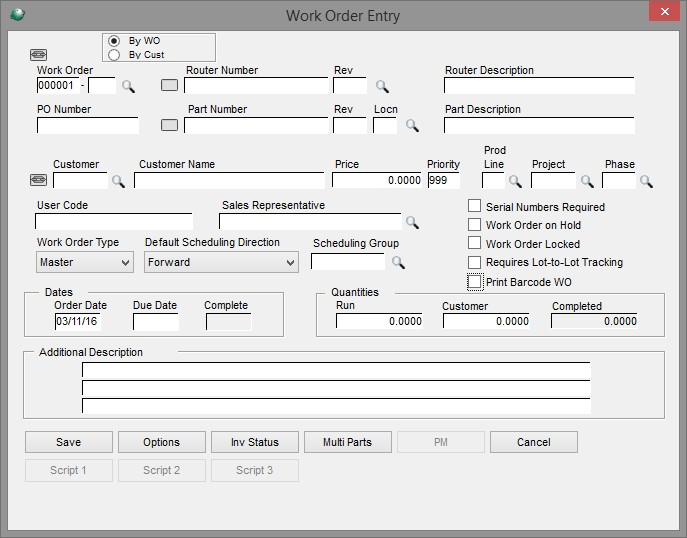

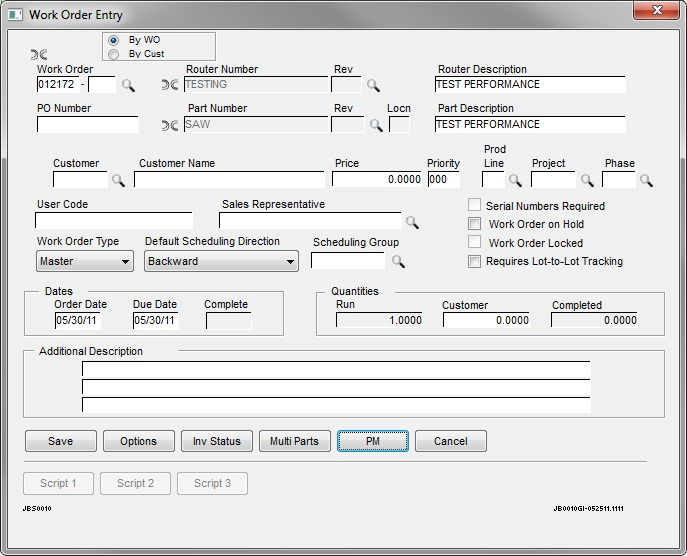

Los campos obligatorios en esta pantalla son: número de orden de trabajo, fecha de vencimiento, cantidad de ejecución y cantidad de cliente.

Orden de trabajo. Si la opción de empresa de fabricación estándar Asignar automáticamente números de orden de trabajo se establece en N, el usuario debe ingresar un nuevo número de orden de trabajo de hasta 6 caracteres alfanuméricos. Este número debe ser único a menos que use un sufijo.

sufijo Ingrese una extensión de 3 caracteres para el número de orden de trabajo. Este campo es opcional.

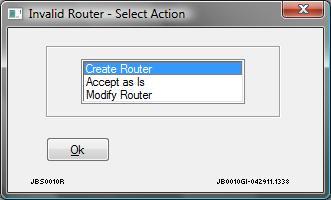

Número de enrutador/Rev. Si la orden de trabajo se basa en un enrutador/estimación existente, use el navegador Número de enrutador/Rev para seleccionar el enrutador apropiado. O ingrese el número de enrutador en el cual basar esta orden de trabajo. Si la orden de trabajo no se basa en una estimación/enrutador existente, el sistema solicitará Crear enrutador , Aceptar tal cual o Modificar enrutador .

Elija una de las siguientes acciones, luego haga clic en Aceptar .

Crear enrutador . Esta opción abre Estimación/Enrutamiento > Archivo > Estimación/Enrutadores estándar > Nuevo , lo que permite crear un nuevo enrutador. Si el número de enrutador ingresado en el encabezado de la orden de trabajo existe en el maestro de inventario, el registro maestro de la parte del inventario llenará los campos Descripción , Línea de producto y Unidad de medida . El campo Número de enrutador en el nuevo enrutador se completa con el número de enrutador ingresado en la orden de trabajo. Si el número de enrutador ingresado en el encabezado de la orden de trabajo no existe en el maestro de inventario pero la Parte ingresada en el encabezado de la orden de trabajo sí existe en el maestro de inventario, los campos Descripción , Línea de producto y Unidad de medida se completarán a partir de la Parte ingresada en el encabezado de la orden de trabajo. Si la parte del inventario no tiene descripción, entonces se usará la descripción de la orden de trabajo para la descripción del nuevo enrutador. Nota : El cliente ingresado en el campo Cliente de la orden de trabajo no completa el campo Cliente del nuevo enrutador.

Aceptar tal como es . Al hacer clic en Aceptar después de elegir esta opción, continuará con el proceso de creación de la orden de trabajo, dejando el número de enrutador no válido en el encabezado de la orden de trabajo.

Modificar enrutador . Esta opción borrará el enrutador no válido que se ingresó y regresará al campo Número de enrutador en el encabezado de la orden de trabajo, lo que permitirá seleccionar un enrutador diferente.

Descripción del enrutador. Si se seleccionó un enrutador existente, los primeros 30 caracteres de la descripción del enrutador serán los predeterminados del maestro de enrutador estimado/estándar.

Numero postal. Ingrese el número de orden de compra del cliente, hasta 15 caracteres alfanuméricos.

Número de pieza/Rev/Ubicación . Si el enrutador seleccionado es para un número de pieza de inventario, el número de pieza/rev/ubicación y la descripción de la pieza serán predeterminados desde el maestro del enrutador. El usuario puede ingresar un número de pieza o seleccionarlo desde el navegador. Con la opción de Fabricación avanzada activada para Cerrar varias piezas de una orden de trabajo , no es necesario ingresar una pieza en el campo de número de pieza.

Número de cliente . Si esta orden de trabajo es para un cliente específico, use el navegador Número de cliente para seleccionar el Cliente adecuado. Si el enrutador seleccionado es para un cliente específico, el número de cliente y el nombre del cliente serán los valores predeterminados del enrutador maestro. El usuario puede anular esto si es necesario.

precio Introduzca el precio por unidad de este artículo a fabricar.

prioridad Ingrese el código de prioridad de 3 caracteres para la programación. Si usa programación finita, las órdenes de trabajo con 999 tienen la prioridad más alta y las que tienen 000 tienen la prioridad más baja. Si se especifica un Número de prioridad de programación predeterminado en Opciones de empresa de fabricación avanzada, se completará el número de prioridad. El usuario puede anular este código si es necesario. El informe Programa maestro (Sistema de planificación avanzada > Informes) se puede ordenar por prioridad.

Línea de productos . Si corresponde, ingrese la línea de producto del artículo que se fabricará con esta orden de trabajo.

proyecto Si utiliza la gestión de proyectos , asigne una orden de trabajo a un proyecto utilizando el navegador de proyectos para seleccionar el proyecto adecuado. Una sola Orden de Trabajo no puede abarcar más de un proyecto.

fase Si usa Gestión de proyectos , use el navegador Fase para seleccionar la Fase de proyecto adecuada. Una sola Orden de Trabajo/Sufijo no puede abarcar más de una fase de un proyecto.

Código de usuario . Ingrese un código de clasificación alternativo/descripción de hasta 20 caracteres alfanuméricos. Las órdenes de trabajo se pueden ubicar en este campo en Control de planta > Ver > Órdenes de trabajo . Si la Opción de fabricación avanzada está marcada en el ID de usuario de la tienda de la nueva OT en el código de clasificación en el encabezado de la OT , este campo se completará automáticamente.

representante de ventas El sistema predeterminará el representante de ventas del archivo maestro del cliente. El usuario puede seleccionar un representante de ventas diferente para este pedido/cliente del menú desplegable poblado por la tabla Entrada de vendedor (Soporte del sistema > Administración > Opciones de la compañía (estándar) > Tablas de cuentas por cobrar > Entrada de vendedor).

Números de serie requeridos . Esta casilla está marcada de forma predeterminada si la pieza ingresada en la orden de trabajo está marcada para serialización en Inventario > Archivo > Piezas de inventario. Esta casilla se puede marcar si la pieza ingresada no está marcada para serialización pero se requieren números de serie para la orden de trabajo. El sistema pregunta si la pieza debe marcarse como pieza serializada. Responda Sí para que el sistema marque la pieza como serializada en el maestro de inventario. Responda No para serializar la orden de trabajo, pero no marque la pieza como serializada en el maestro de inventario. Consulte la siguiente sección, Serialización , para obtener más información sobre el procesamiento de una orden de trabajo con números de serie. Nota : una orden de trabajo de varias partes no se puede serializar. Si se marca Serial Numbers Required en la pantalla de encabezado y luego se hace clic en Multi Parts, el sistema emite una advertencia. Si ya se ha serializado una orden de trabajo, el botón Piezas múltiples está atenuado

Orden de trabajo en espera . Una orden de trabajo se puede poner en espera ya sea en la orden de trabajo o a través de En línea > Transacciones > Poner órdenes de trabajo en espera. Poner una orden de trabajo en espera puede evitar que el usuario aplique mano de obra y/o emita material en la orden de trabajo especificada según el método utilizado para esas transacciones. Consulte En línea > Transacciones > Colocar órdenes de trabajo en espera para obtener más información.

Orden de trabajo bloqueada. Este campo proporciona un indicador visual de si la orden de trabajo se bloqueó en el cronograma a través del módulo En línea o mediante Planificación y programación avanzadas .

Requiere seguimiento de lote a lote . Esta opción estará disponible si la opción Inventario avanzado Usar seguimiento de lote a lote (LTL) está activada. Si la parte buena terminada ingresada en esta pantalla tiene activada la opción de inventario en el maestro de inventario, Requiere seguimiento de lote a lote , esta casilla estará marcada de manera predeterminada. Desmarque la opción si es necesario.

Imprimir código de barras WO . Esta opción está disponible y se verifica automáticamente si la opción de Fabricación avanzada Imprimir WO después de lo programado está activada. Cuando está marcado, el informe se ejecuta automáticamente una vez que se programa la orden de trabajo. Si la opción de menú no está marcada, el informe no se ejecuta. Si la opción de fabricación avanzada está desactivada, la opción está oculta y el informe de OT de código de barras no se imprime.

Tipo de orden de trabajo. Este campo se utiliza con Planificación y programación avanzadas (APS) . Consulte la Explicación de secuencias de tipo de vínculo en el tema Piso de producción > Archivo > Orden de trabajo > Consideraciones de APS para ver cuándo cambiará este campo de Maestro a Vinculado . Nota : el usuario no debe cambiar el tipo de orden de trabajo manualmente.

Dirección de programación predeterminada . La dirección de programación que aparecerá aquí está determinada por el Estándar Operacional APS de la Opción de Manufactura Avanzada; la opción se puede cambiar. Nota : Reenviar con material se aplica solo al tipo de orden de trabajo vinculada.

Grupo de programación . Este campo es utilizado por procesos GAB . Utilice el navegador para seleccionar ID de grupos de programación configurados a través de Control de planta > Archivo > Grupos de programación .

Fecha de pedido . La fecha del pedido es la fecha en que se realizó el pedido. El sistema predeterminará la fecha de hoy, la anulará si es necesario. Esta fecha se utiliza cuando se programa hacia adelante.

fecha de vencimiento Introduzca la fecha de vencimiento para este trabajo. Esta fecha se utiliza cuando se programa hacia atrás.

compensación Fecha. La fecha de finalización es la fecha en que el trabajo se completa y está listo para enviarse al cliente. El sistema actualiza automáticamente esta fecha cuando se cierra el trabajo.

Ejecutar cantidad. Ingrese la cantidad de la pieza a fabricar en la orden de trabajo. Esta cantidad puede ser mayor o igual a la Cantidad del Cliente. Nota : si la opción Estimación/cotización avanzada para usar el rendimiento del enrutador está activada, el campo Cantidad de ejecución está atenuado. El usuario debe ingresar la cantidad necesaria en el campo Cantidad del cliente y el sistema calcula la Cantidad de ejecución automáticamente. Por ejemplo, una secuencia de trabajo puede tener un rendimiento del 80%. Esto significa que el 20% de las piezas fabricadas se desechan. Si se necesitan 100 piezas buenas terminadas, ingresar 100 en el campo Cantidad del cliente requiere una cantidad de ejecución de 125 piezas (100 x 1,20 = 125).

Nota : el campo Cantidad de ejecución es amarillo hasta que el usuario ingresa una cantidad en el campo. El amarillo designa el campo como un campo obligatorio.

Cantidad de clientes . Ingrese la cantidad requerida para completar el pedido del cliente. Muchas veces la cantidad ejecutada es mayor que la cantidad del cliente para permitir el desecho.

Cantidad Completada. Esta es la cantidad de partes completadas en esta orden de trabajo y se actualiza automáticamente cuando las partes se transfieren a productos terminados o al costo de los bienes vendidos.

Descripción adicional . Tres líneas, de 70 caracteres cada una, de descripción adicional están disponibles para la orden de trabajo.

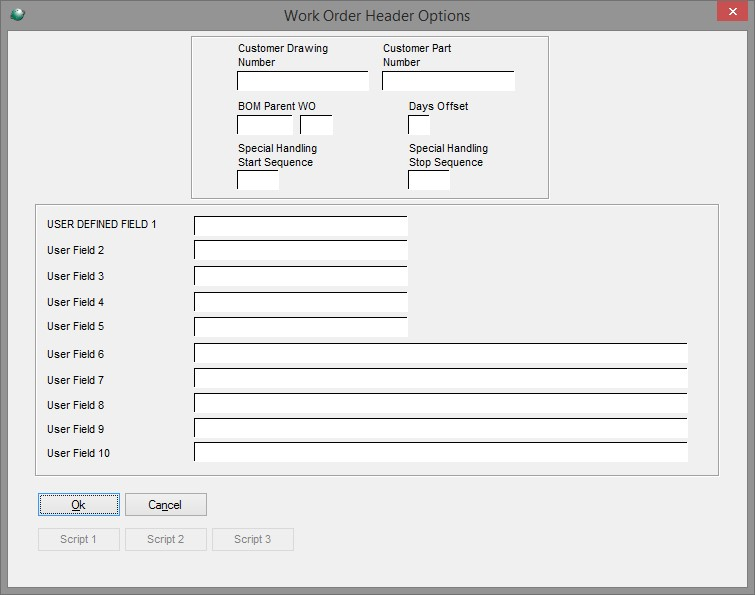

Opciones

Haga clic en el botón Opciones :

Ingrese el número de pieza del cliente y el número de dibujo del cliente ; cada campo tiene 20 caracteres alfanuméricos.

El usuario puede ingresar un número de orden de trabajo principal de BOM en el campo OT principal de BOM y un valor de dos dígitos en el campo Desplazamiento de días para modificar la fecha de una orden de trabajo secundaria después de que se crea la serie completa de órdenes de trabajo de BOM. Si el usuario ingresa un 1 en el campo Desplazamiento de días, la fecha de vencimiento de la orden de trabajo del componente secundario vence un día antes de que la requiera el principal. Aumente el valor para que la orden de trabajo del componente venza antes. Disminuya el valor para hacer que la orden de trabajo venza más tarde, lo que incluye ingresar un número negativo. Ingrese un valor negativo en el campo para que la orden de trabajo secundaria venza después de que el padre la requiera. Abra la orden de trabajo del componente secundario y seleccione el botón Opciones . Introduzca los días en el campo Desplazamiento de días. Guarde la orden de trabajo. Abra la orden de trabajo principal de la lista de materiales y programe hacia atrás la orden de trabajo. La fecha de vencimiento de la pieza del componente secundario en la orden de trabajo principal se cambia en función de la compensación de días y la fecha de vencimiento de la orden de trabajo de la pieza del componente secundario también cambia.

Los campos Secuencia de inicio/detención de manejo especial son personalizados; por favor, no hagas caso.

Los títulos de los campos de usuario se establecen en Opciones de tabla de fabricación avanzada para campos de usuario de encabezado de orden de trabajo . Ingrese cualquier información deseada en los campos de usuario apropiados; Los campos de usuario 1-5 pueden tener hasta 30 caracteres alfanuméricos y los campos de usuario 6-10 pueden tener hasta 70 caracteres alfanuméricos. Haga clic en Aceptar para guardar y volver al encabezado de la orden de trabajo.

Estado de inventario

Haga clic en el botón Estado de inventario y, si la pieza es una pieza de inventario, el sistema mostrará el estado de inventario/MRP del número de pieza especificado en el encabezado de la orden de trabajo. Consulte Inventario > Ver > Oferta y demanda > MRP para obtener una descripción de esta vista/pantalla.

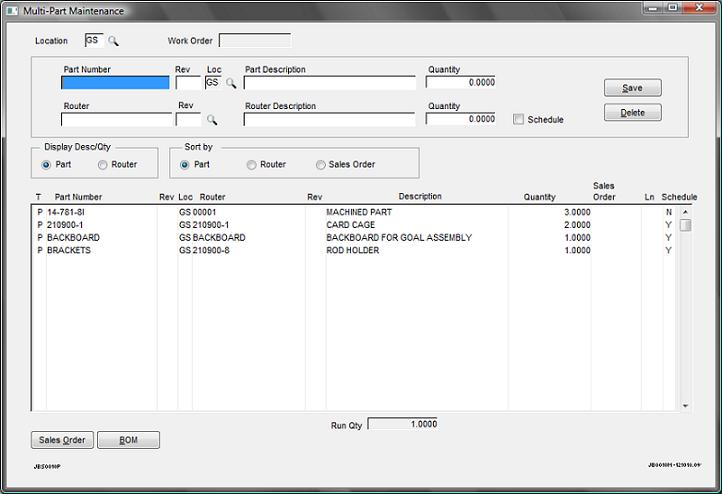

Si la opción de empresa de fabricación avanzada Cerrar varias piezas de una orden de trabajo está marcada, el botón Piezas múltiples estará activo.

Nota : una orden de trabajo de varias partes no se puede serializar. Si se marca Serial Numbers Required en la pantalla de encabezado y se hace clic en Multi Parts , el sistema emitirá una advertencia. Si ya se ha serializado una orden de trabajo, el botón Piezas múltiples aparecerá atenuado.

Nota : el usuario no puede crear una asociación CO GS a una orden de trabajo de varias partes. El sistema dará una advertencia. El botón Piezas múltiples aparecerá atenuado si ya existe una asociación CO GS en una orden de trabajo.

Ingrese una descripción significativa en el campo Descripción del enrutador en el encabezado de la orden de trabajo para encontrar este trabajo en el navegador de órdenes de trabajo. No ingrese ni seleccione un número de enrutador o un número de pieza en el encabezado de la orden de trabajo porque el sistema ignora esos campos. La cantidad de ejecución normalmente se establece en uno (1,0000) ya que el usuario fabricará un conjunto/lote de piezas múltiples.

Haga clic en el botón Piezas múltiples para ingresar las piezas a producir y los enrutadores utilizados para fabricar y programar las piezas.

Hay varias formas de agregar piezas en una orden de trabajo de varias piezas. Los enrutadores utilizados para crear las operaciones de orden de trabajo se pueden elegir de forma independiente o junto con las piezas que se fabrican.

- Las piezas que se fabricarán se pueden agregar a la orden de trabajo mediante el navegador de números de piezas. Si hay un número de enrutador que coincide con el número de pieza, el enrutador se devolverá automáticamente.

- Los enrutadores se pueden agregar a las operaciones de órdenes de trabajo mediante el navegador de enrutadores . Esto no devuelve un número de pieza.

- El botón Orden de venta permite la selección de piezas usando números de orden de venta y rangos de línea.

- El botón BOM permite la selección de un número de pieza principal. Todos los componentes que componen la lista de materiales se agregarán como piezas para fabricar. Los enrutadores relacionados se utilizarán para crear las operaciones de órdenes de trabajo.

Nota : si una pieza está marcada en su maestro de piezas de inventario Excluir en la opción de OT de piezas múltiples, la pieza no se agregará a la orden de trabajo para fabricar, pero se utilizará el enrutador relacionado. Las piezas excluidas aparecen en la lista con una X en la columna T (Tipo).

Nota: Si una pieza está marcada en la Lista de materiales como un componente fantasma, la pieza no se agregará a la orden de trabajo para fabricar, pero se usarán los enrutadores relacionados.

Nota : si una pieza está marcada en su Maestro de inventario como del tipo de lista de materiales de ventas , los componentes que comprenden la lista de materiales se agregarán como piezas para fabricar y se utilizarán los enrutadores relacionados.

Para agregar partes individualmente a la orden de trabajo, elija las partes necesarias para hacer desde el buscador de Número de Parte (Inventario) e ingrese la Cantidad necesaria. El sistema intentará encontrar un enrutador que coincida con el número de pieza y mostrará la descripción del enrutador y la cantidad predeterminada del enrutador para que coincida con la cantidad del número de pieza ; sin embargo, el usuario puede elegir un enrutador alternativo y modificar la cantidad, si es necesario. Para agregar individualmente un enrutador sin una parte asociada a la orden de trabajo, elija el enrutador deseado desde el navegador de enrutadores e ingrese la cantidad necesaria. Se debe seleccionar la opción Programar para que se utilice el enrutador al crear las secuencias de operación de la orden de trabajo.

La lista en la parte inferior de la pantalla de mantenimiento de piezas múltiples mostrará todas las piezas y enrutadores seleccionados para la orden de trabajo de piezas múltiples. La columna T (Tipo) mostrará una R para el enrutador, una P para las piezas que se incluirán en la orden de trabajo y una X para una pieza que no se incluirá en la orden de trabajo porque la opción Excluir en OT de piezas múltiples seleccionado en su pantalla de opciones maestras de piezas de inventario.

En la pantalla, el usuario puede cambiar a Ordenar por pieza, Enrutador u Orden de venta seleccionando el botón de opción apropiado. El usuario puede mostrar la Descripción y la Cantidad de acuerdo con la Parte o el Enrutador seleccionando el botón de radio apropiado. La columna Sch tendrá un indicador Y (sí) o N (no) de si se seleccionó la opción Programar al agregar el enrutador y se usará al crear las secuencias de operación de la orden de trabajo. Haga clic en Salir cuando termine de ingresar las piezas múltiples para la orden de trabajo.

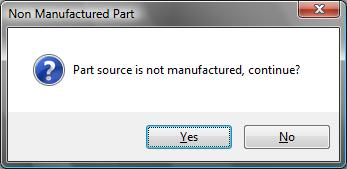

Si se selecciona una Pieza que normalmente se compra, se muestra el siguiente mensaje:

Al hacer clic en Sí , el usuario podrá fabricar, en lugar de comprar, esta pieza. Nota : las piezas no fabricadas se omiten automáticamente al crear órdenes de trabajo de varias piezas a partir de listas de materiales u órdenes de venta.

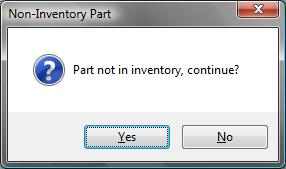

Si se ingresa una pieza que no existe en el inventario, se muestra el siguiente mensaje.

Al hacer clic en Sí , el usuario podrá colocar esta pieza en la lista para fabricar. Recordatorio: Es posible que las órdenes de trabajo de varias partes no se establezcan como trabajos CO GS , por lo que es posible que esto no funcione como se esperaba.

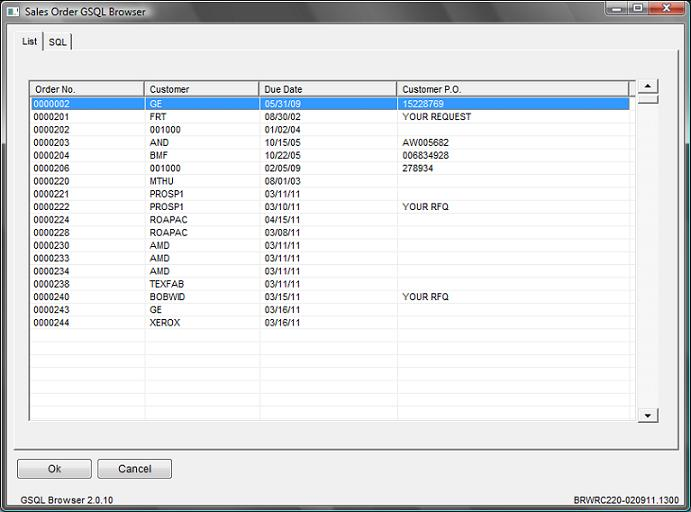

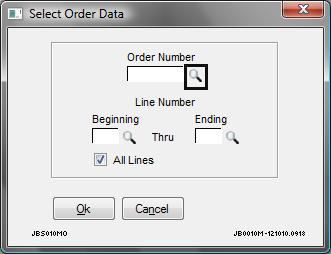

Órdenes de venta

Para agregar todas las piezas/enrutadores que pertenecen a algunas o todas las líneas de una orden de venta específica en la Orden de trabajo, en la pantalla Mantenimiento de piezas múltiples, haga clic en el botón Orden de venta .

Seleccionando el apropiado Órdenes de venta.

Utilice los navegadores Línea inicial y Línea final para seleccionar las líneas apropiadas o seleccione la opción Incluir todas las líneas . Haga clic en Aceptar . Las órdenes/líneas de venta seleccionadas y sus piezas y enrutadores asociados se agregarán a la lista en la pantalla Mantenimiento de piezas múltiples.

Nota: Si el código fuente de inventario en la parte de la orden de venta no es M (Fabricado para stock) o F (Fabricado para trabajo), el sistema no extraerá la línea de la orden de venta a la pantalla Mantenimiento de piezas múltiples.

Recordatorio : si la orden/línea de venta seleccionada incluye una pieza con la opción Excluir en OT de piezas múltiples seleccionada en su pantalla de opción maestra de piezas de inventario, aparecerá una X en la columna T (Tipo) de la pantalla Mantenimiento de piezas múltiples y no incluirse en la orden de trabajo.

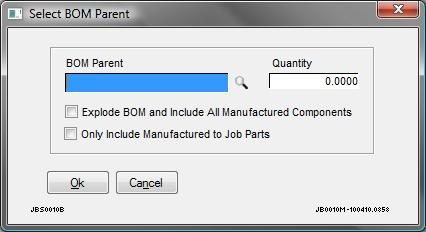

Para agregar todas las piezas/enrutadores que pertenecen a algunas o todas las líneas de una lista de materiales específica en la orden de trabajo, en la pantalla Mantenimiento de piezas múltiples, haga clic en el botón Lista de materiales . Esta característica permite el uso de un padre de Lista de materiales, creado únicamente con el propósito de consolidar varias piezas en una orden de trabajo.

Seleccione la parte principal de la lista de materiales y registre la cantidad a procesar.

Marque la opción Explotar BOM e incluir todos los componentes fabricados para explotar la lista de materiales e incluir las piezas fabricadas de nivel inferior en la orden de trabajo.

Si la opción de Fabricación avanzada solo incluye manufactura para piezas de trabajo cuando se selecciona desde la lista de materiales está activada, la opción solo incluye manufactura para piezas de trabajo estará marcada de forma predeterminada en esta pantalla. Si esta opción está marcada, solo las piezas fabricadas según el trabajo se incluirán en la orden de trabajo de piezas múltiples.

Haga clic en Aceptar .

Si la lista de materiales es una lista de materiales de ventas , el sistema supondrá que la pieza principal tiene un enrutador para usar en el proceso de programación. Si se incluye un componente fantasma de una lista de materiales, se utiliza el enrutador para el componente fantasma; sin embargo, el componente no se agregará como número de pieza para la fabricación. Después de editar la selección de piezas y rutas, haga clic en Salir para volver a la pantalla del encabezado de la orden de trabajo.

Recordatorio: si la lista de materiales seleccionada incluye una pieza con la opción Excluir en OT de piezas múltiples seleccionada en su pantalla de opción maestra de piezas de inventario, aparecerá una X en la columna T (Tipo) de la pantalla Mantenimiento de piezas múltiples y no se incluirá en la orden de trabajo.

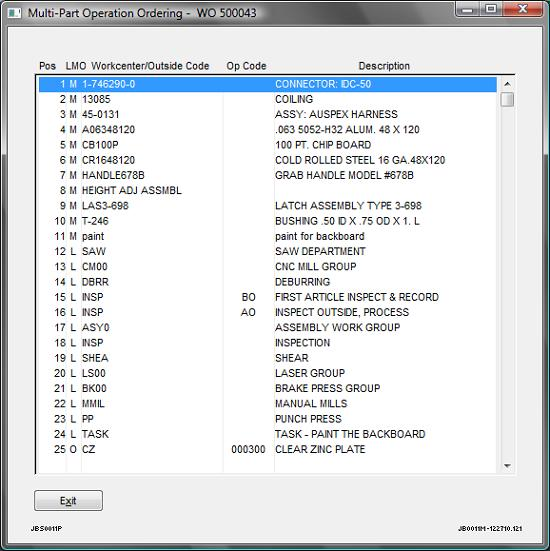

Ordenación de operaciones de varias partes

Después de hacer clic en Salir en la pantalla Mantenimiento de piezas múltiples, el usuario volverá al encabezado de la orden de trabajo. Después de hacer clic en Aceptar en el encabezado para comenzar la actividad de operaciones y programación en la orden de trabajo, aparecerá la pantalla Orden de operación de varias partes.

La lista contiene todas las secuencias consolidadas de todos los enrutadores seleccionados. El usuario puede reordenarlos escribiendo sobre la Posición (Pos) . Después de realizar el pedido correctamente, haga clic en Salir y el usuario volverá a la pantalla de operaciones de la orden de trabajo para la programación .

Nota : Después de que se haya creado la orden de trabajo de varias partes, si no existen datos reales en la orden de trabajo, las cantidades de las partes múltiples se pueden modificar y el sistema preguntará si el usuario desea eliminar las secuencias y volver a crearlas desde los enrutadores de varias partes, detectando cualquier cambio de cantidad. Sin embargo, si ya existen datos reales en la orden de trabajo, si se ajustan las cantidades de las piezas múltiples, el sistema no reconstruirá las secuencias con las cantidades ajustadas. El usuario tendría que ajustar manualmente las cantidades en la pantalla de operaciones de la orden de trabajo.

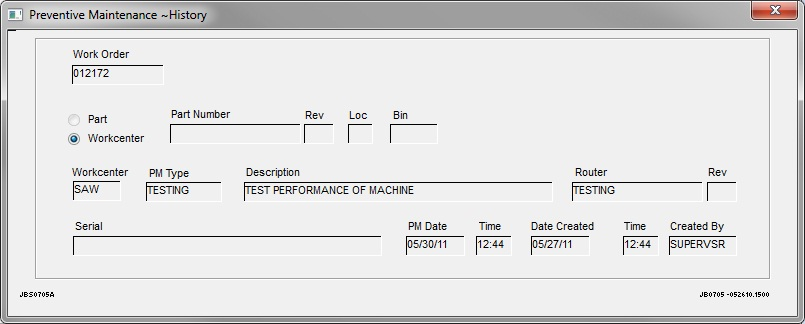

PM (Mantenimiento Preventivo)

Si la orden de trabajo seleccionada es una orden de trabajo de mantenimiento preventivo, se activará el botón PM . Este botón estará atenuado para todas las demás órdenes de trabajo. Haga clic en el botón PM para ver el historial de órdenes de trabajo de mantenimiento preventivo para la orden de trabajo.

Se enumeran los campos Centro de trabajo , Tipo de PM , Descripción , Enrutador, Fecha de PM , Hora , Fecha de creación , Hora y Creado por .

Nota: La información de esta pantalla no se puede modificar.

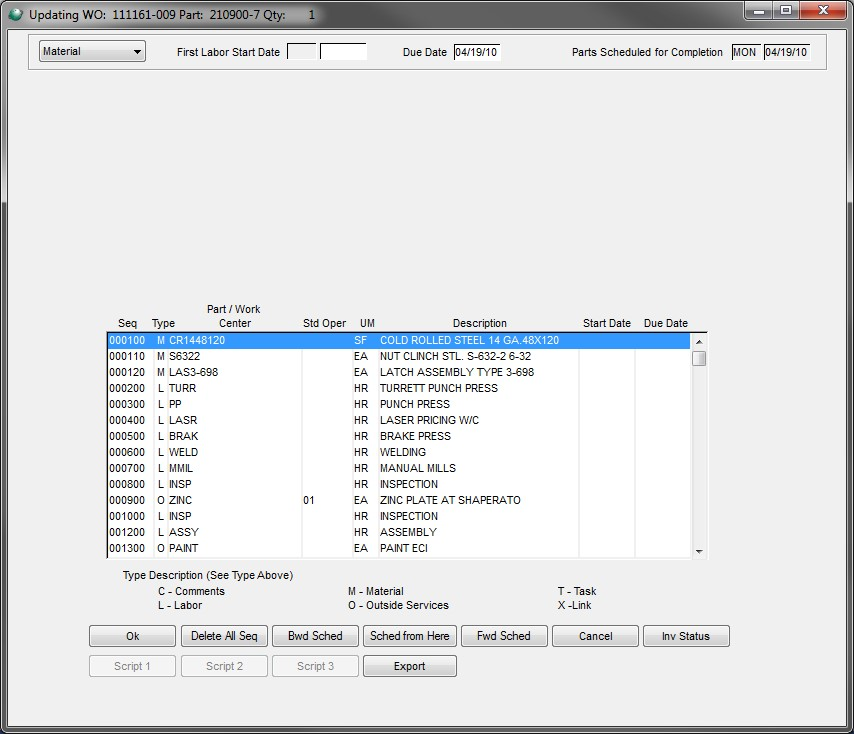

Operaciones y programación

Para pasar a la pantalla de programación y operaciones de la orden de trabajo, haga clic en Aceptar.

Si se seleccionó un enrutador base para esta orden de trabajo, las secuencias del enrutador se mostrarán en el cuadro inferior.

En la agrupación a lo largo de la parte superior de la pantalla se encuentran los siguientes: Tipo de secuencia, Fecha de inicio de la primera mano de obra, Fecha de vencimiento y Partes programadas para la fecha de finalización.

Tipo de secuencia . Para agregar una secuencia a las secuencias ya enumeradas en el enrutador, use el menú desplegable para seleccionar el tipo de secuencia apropiado y siga las instrucciones a continuación para completar la pantalla de secuencia.

Primera fecha de inicio del trabajo de parto . Para nuevas órdenes de trabajo, este campo estará en blanco hasta que se programe la OT. Para las órdenes de trabajo existentes, esta es la fecha más antigua de la columna Fecha de inicio que corresponde a una secuencia de mano de obra.

fecha de vencimiento Esta es la fecha de vencimiento que se encuentra en el encabezado. Esta fecha se puede cambiar y la fecha modificada se modificará en la pantalla de encabezado. Poder cambiar la fecha de vencimiento en esta pantalla le permite al usuario ver cómo la programación afectará las partes programadas para la fecha de finalización .

Piezas programadas para la fecha de finalización . Para nuevas órdenes de trabajo, este campo tendrá la misma fecha que la fecha de vencimiento hasta que se realice la programación. Después de la programación, esta será la fecha más reciente de la columna Fecha de vencimiento; por lo tanto, la fecha en que se completará toda la orden de trabajo.

Utilice el botón Exportar para exportar las líneas de la orden de trabajo a un archivo .csv.

Edición, eliminación e inserción de secuencias

Para eliminar todas las secuencias, seleccione el botón Eliminar todas las secuencias. Nota: El botón Eliminar todas las secuencias está inactivo cuando se ingresa una nueva orden de trabajo de un solo nivel.

Para editar una secuencia o eliminar una secuencia existente en el enrutador, haga doble clic en la línea de secuencia en el cuadro inferior y se abrirá la pantalla de mantenimiento de secuencia. Para eliminar la secuencia, haga clic en el botón Eliminar . Para editar una secuencia, realice los cambios necesarios y haga clic en el botón Aceptar . Nota : todos los campos, excepto el número de secuencia, se pueden editar.

Cuando se selecciona el tipo de secuencia en el menú desplegable, el sistema asigna automáticamente el siguiente número de secuencia disponible, según el incremento especificado en las opciones de la empresa (Soporte del sistema > Administración > Opciones de la empresa (estándar) > Fabricación > Secuencia de operaciones múltiple). Para insertar una secuencia antes, después o entre secuencias existentes, siga este proceso:

- Seleccione un tipo de secuencia a insertar (material, mano de obra, exterior o comentario).

- En la pantalla de agregar secuencia, haga clic en el botón Insertar . El campo Secuencia se borrará.

- Introduzca el número de secuencia correcto. Por ejemplo, para insertar una secuencia entre las secuencias 100 y 200, ingrese el número de secuencia 150.

- Complete los campos restantes en la pantalla de agregar secuencia y luego haga clic en Aceptar . La secuencia se agregará al enrutador en orden secuencial.

Creación de nuevas secuencias

Seleccione el tipo de secuencia del menú desplegable en la esquina superior izquierda de la pantalla. Los tipos de secuencia son: Material, Mano de obra, Afuera, Comentario, Enrutador, Tarea, Enlace y Vigilancia .

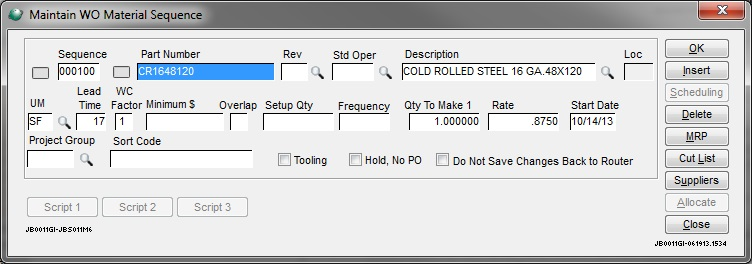

Secuencias de materiales

Seleccione Material en el menú desplegable de tipo de secuencia.

El sistema asignará el siguiente número de secuencia disponible en función del incremento especificado en el Múltiplo de secuencia de operaciones de opción de empresa de fabricación estándar.

Número de pieza/Rev . Ingrese el número de pieza o haga clic en el navegador para ver el inventario. Se aceptan piezas que no están en el inventario.

Operación estándar Si corresponde, ingrese el código de operación o haga clic en la flecha hacia abajo para buscar identificadores de código de operación.

Descripción Si se selecciona un número de pieza de inventario, la descripción será la predeterminada del maestro de inventario. Haga clic en el navegador para agregar una descripción adicional a esta secuencia. 99 líneas de 30 caracteres cada una están disponibles para la descripción de cada secuencia. La descripción se imprimirá en el enrutador de código de barras del piso de producción. Si se selecciona la opción personalizada Traducir comentarios de órdenes de trabajo y la opción Usar servidor proxy está activada en Soporte del sistema > Administración > Opciones de comunicación, el botón Traducir estará activo. Haga clic en el botón Traducir para pasar la verborrea traducida al cuadro Descripción (español).

Loc . Si la Opción personalizada, Permitir que el usuario anule la ubicación para la secuencia de material de OT está activa, el usuario puede asignar manualmente una ubicación diferente de la ubicación del encabezado de la orden de trabajo a una secuencia de material. El código de ubicación se completará en este campo.

unidad Introduzca la unidad de medida. Si se selecciona una parte del inventario, la unidad de medida será la predeterminada del maestro de inventario.

Nota : si el registro maestro de inventario para la pieza tiene tanto un UM de inventario como un UM estimado/emitido, el UM estimado/emitido (también conocido como UM de consumo) se utiliza durante la transacción Mantener secuencia de material de OT; la observación atenta del campo Unidad en la pantalla indicará el UM apropiado para la transacción. Después de que el material se haya guardado en la OT, el UM que aparece en la lista será el UM de inventario; al hacer doble clic en la línea Material para mostrar las cualidades únicas de la línea, nuevamente el UM cambiará al UM Est/Emisión.

Tiempo de entrega . Si se trata de una pieza comprada, ingrese el tiempo de entrega en horas para recibir el material y enviarlo a producción. Si se trata de una pieza de inventario, el sistema convertirá automáticamente el tiempo de entrega del maestro de inventario de días a horas. El número de días programados se determina dividiendo el tiempo de entrega del material por la duración estándar del día.

Factor WC. Workcenter Factor no es aplicable a las secuencias de materiales.

Mínimo $. Si se especificó un monto mínimo en dólares para un material o una secuencia externa en el enrutador, el monto en dólares aparecerá aquí. El usuario puede ingresar un $ mínimo para que el sistema cargue automáticamente este monto si el costo final de la secuencia cae por debajo del mínimo.

superposición La superposición no se aplica a las secuencias de materiales.

Cantidad de instalación. Ingrese la cantidad de configuración aplicable. El costo de instalación se amortiza sobre la cantidad total.

Frecuencia. La frecuencia se aplica a las secuencias de materiales que requieren el uso o consumo de más de una configuración por operación. La frecuencia se especifica como el número de piezas del número de pieza de la orden de trabajo (o múltiplo fraccionario) que se crean en la orden de trabajo antes de que se requiera otra necesidad o uso de la cantidad en el campo de configuración. El sistema programa requisitos adicionales para la cantidad en el campo de configuración de acuerdo con la cantidad de múltiplos (o fracciones) de la frecuencia que se requieran para satisfacer la cantidad de ejecución de la orden de trabajo. Por ejemplo, si la frecuencia es 1000 y la cantidad de la orden de trabajo es 900 partes, el sistema programa la necesidad de 1 de la cantidad en el campo de configuración. Sin embargo, si la cantidad de la orden de trabajo es de 1001 partes, el sistema programa la necesidad de 2 de la cantidad en el campo de configuración.

Cantidad para hacer 1 . Ingrese la cantidad total de material necesario para hacer una sola unidad.

Calificar. Introduzca la tasa por unidad de material. Si se selecciona una parte del inventario, el sistema recuperará el Costo del maestro de inventario y mostrará este valor en el campo Tasa.

Fecha de inicio. Después de la programación, el sistema proporciona la fecha de inicio de cada secuencia.

Grupo de proyecto. Si esta orden de trabajo está vinculada a un proyecto, seleccione el grupo de proyectos del menú.

Código de clasificación . Este título de campo lo define el usuario en Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación . Al ejecutar Compras Automáticas por orden de trabajo, el usuario puede seleccionar por un rango de valores de clasificación de operación. Nota : Si la opción de Fabricación avanzada Ordenar valor utilizado como nombre de proveedor en Compra automática está activada y se ingresa un valor en este campo en la orden de trabajo, el valor del código de clasificación se usará para completar el campo Ordenar proveedor en la pantalla de Compra automática (si el registro de la parte del inventario no contiene un valor en el campo de clasificación del proveedor). El valor ingresado en este campo se usará para encontrar un nombre de proveedor coincidente en el maestro de proveedores. Si se encuentra una coincidencia, el ID del proveedor y el nombre del proveedor se completarán en la parte inferior de la pantalla de Compra automática.

Para agregar cargos de herramientas a esta secuencia, marque la casilla Herramientas .

Marque la casilla Retener , Sin PO para evitar que esa secuencia de orden de trabajo se incluya en Compras automáticas. El usuario no podrá cortar una orden de compra manual para esa orden/secuencia de trabajo. Esta bandera no afecta los requisitos de inventario.

Marque la casilla No guardar cambios en el enrutador para evitar que los cambios en las secuencias de órdenes de trabajo aparezcan en el enrutador. Esta casilla de verificación solo estará visible si las Opciones de fabricación avanzadas Conservar secuencias de enrutador y Guardar cambios realizados en OT Volver al enrutador están marcadas.

Haga clic en el botón MRP para revisar el estado del inventario de esta parte.

Si el número de pieza en esta secuencia es una materia prima con un Código de forma y propiedad, haga clic en el botón Lista de cortes. Consulte Estimación/Enrutamiento y gestión de presupuestos > Archivo > Lista de cortes para obtener información sobre esta pantalla. Haga clic en Salir para volver a la pantalla de operaciones de órdenes de trabajo.

Si se marca el uso de Listas de materiales y la Opción de empresa de lista avanzada de materiales Requerir selección de proveedores aprobados para cada lista de materiales, el botón Proveedores estará disponible. Haga clic en el botón para revisar la lista de proveedores aprobados para la pieza.

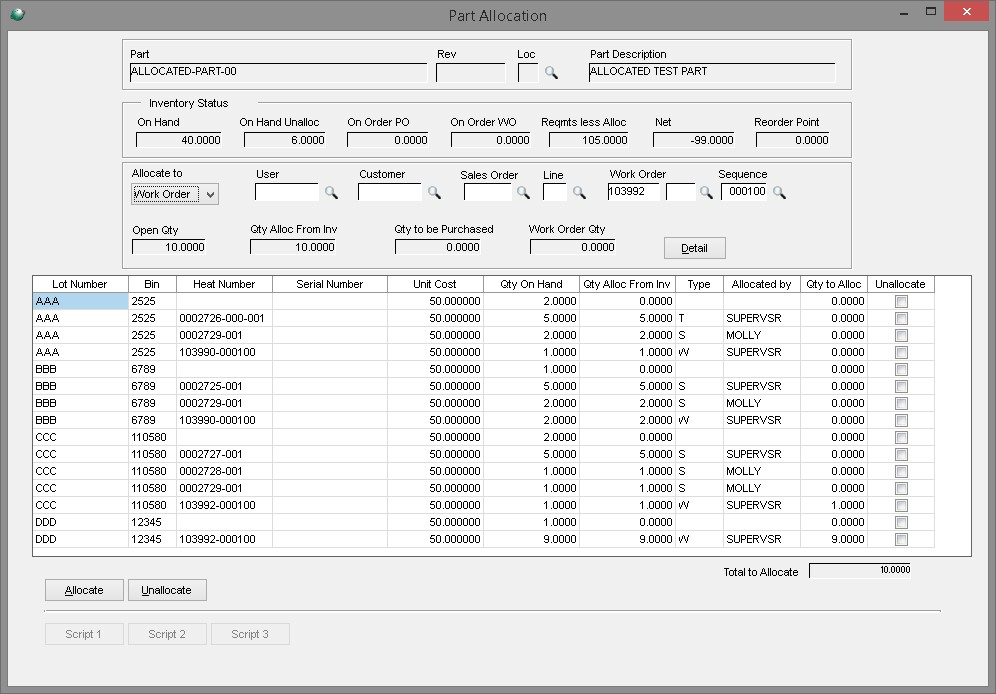

Haga clic en el botón Asignar para reservar inventario para la secuencia de materiales.

Nota : Las asignaciones se pueden hacer a las secuencias de materiales solo después de programar la orden de trabajo y se debe acceder a ellas yendo a Control de planta > Archivo > Órdenes de trabajo > Abrir.

Haga clic aquí para obtener información sobre el uso del botón Asignar.

El cuadro desplegable Asignar a tiene como valor predeterminado Orden de trabajo y los campos Orden de trabajo y Secuencia ya están completos en la pantalla.

El cuadro desplegable Asignar a tiene como valor predeterminado Orden de trabajo y los campos Orden de trabajo y Secuencia ya están completos en la pantalla.

Siga las instrucciones enumeradas en Inventario > Transacciones > Asignaciones de piezas para ingresar la asignación para esta secuencia de orden de trabajo.

Nota: Cuando se cierra la orden de trabajo, los artículos asignados pero no utilizados no se asignarán.

Al hacer clic en Cancelar , las secuencias de materiales no se guardarán en el enrutador. Haga clic en Aceptar y la secuencia de materiales se desplegará en el cuadro inferior. Se puede agregar otra secuencia de material de la misma manera sin seleccionar el tipo de secuencia, o hacer clic en Cerrar para seleccionar un nuevo tipo de secuencia.

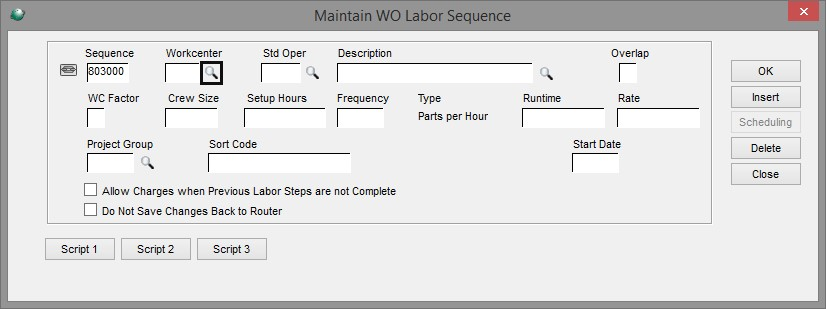

Secuencias de parto

Seleccione Mano de obra en el menú de tipo de secuencia:

El sistema asignará el siguiente número de secuencia disponible.

Centro de Trabajo . Introduzca el código del centro de trabajo o haga clic en el navegador Centro de trabajo para elegir el centro de trabajo adecuado. Se debe utilizar un centro de trabajo existente.

Operación estándar Si corresponde, seleccione un código de operación laboral desde el navegador. Nota: Si el usuario busca códigos de operación y la tasa de código de operación es 0 y la tasa en la secuencia es 0, el sistema leerá el centro de trabajo para la tasa.

Descripción La descripción del centro de trabajo será predeterminada desde el maestro del centro de trabajo. Se pueden agregar hasta 99 líneas de 30 caracteres cada una a esta secuencia. Haga clic en el navegador para acceder a la pantalla de texto adicional. Los códigos de texto y las descripciones de los códigos de operación se pueden colocar en el cuadro de texto. Si se selecciona la opción personalizada Traducir comentarios de órdenes de trabajo y la opción Usar servidor proxy está activada en Soporte del sistema > Administración > Opciones de comunicación, el botón Traducir estará activo. Haga clic en el botón Traducir para pasar la verborrea traducida al cuadro Descripción (español) .

superposición La superposición se utiliza si esta operación puede comenzar antes de que se complete la operación anterior. El factor de superposición se ingresa como un porcentaje decimal. Un factor de superposición de .20 hará que el sistema programe esta operación para que comience un 20 por ciento antes de lo normal. Nota: La superposición tiene prioridad sobre cualquier valor flotante ingresado en las opciones de fabricación avanzadas o el centro de trabajo según las consideraciones de APS.

Factor WC . El sistema asume que solo una máquina o persona en un centro de trabajo estará trabajando en una operación en particular. Sin embargo, el usuario puede querer configurar dos o más máquinas para acelerar la operación a través del centro de trabajo. Si el trabajo será manejado por varias personas o máquinas simultáneamente, ingrese el factor de centro de trabajo apropiado para la programación. Por ejemplo, un Factor WC de 2 asignará la capacidad de 2 personas o máquinas para esta operación y supondrá que la duración de la operación será la mitad de lo habitual.

Tamaño de la tripulación. Si el usuario tiene más o menos de una persona trabajando en una secuencia, ajustar el factor de tamaño del equipo cambiará la tarifa por hora de mano de obra:

Tasa = Gastos generales fijos + Tamaño de la cuadrilla (Gastos generales variables + Tasa de mano de obra)

Por ejemplo, un equipo de tres personas se ingresa 3. Si una persona puede trabajar en este trabajo y otra al mismo tiempo, entonces la mitad de una persona (la mitad de su tiempo) se ingresa como .5.

Horario de instalación . Ingrese el tiempo de configuración en horas para esta secuencia (es decir, media hora se ingresa como .5).

Frecuencia. La frecuencia se aplica a las operaciones de mano de obra que implican más de una configuración por operación y se especifica en número de piezas. El usuario ingresa la cantidad de partes que se pueden ejecutar usando una configuración. Si la orden de trabajo requiere más piezas, el sistema programa configuraciones adicionales. Por ejemplo, si la frecuencia es 1000 y la orden de trabajo es para 900 partes, el sistema programa el tiempo para 1 configuración. Si la orden de trabajo es para 1001 partes, el sistema programa tiempo para 2 configuraciones.

tipo El campo Tipo tiene como valor predeterminado Piezas por hora u Horas por pieza, según lo que se establezca en la opción de la compañía de fabricación estándar, Estándar de cálculo .

tiempo de ejecución Ingrese el tiempo de ejecución de acuerdo con el estándar de cálculo utilizado (es decir, Partes por hora: ingrese el número de partes que se completarían en una hora en esta secuencia).

Tarifa La tasa predeterminada del maestro de Workcenter. Anule esta tasa si es necesario.

Fecha de inicio . Después de la programación, el sistema proporciona la fecha de inicio de cada secuencia.

Grupo de proyecto . Si esta orden de trabajo está vinculada a un proyecto, seleccione el grupo de proyectos del menú.

Código de clasificacion. Este título de campo lo define el usuario en Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación . Al ejecutar Compras Automáticas por orden de trabajo, el usuario puede seleccionar por un rango de valores de clasificación de operación.

Rendimiento % . Este campo no se puede editar desde la orden de trabajo en este momento. Este campo solo es visible si la opción Estimación/cotización avanzada está activada en Usar rendimiento del enrutador . Si el usuario está abriendo una secuencia de mano de obra existente y se ingresó un porcentaje de rendimiento en la línea del enrutador, se mostrará el porcentaje.

Permitir cargos cuando los pasos de mano de obra anteriores no están completos . Esta casilla de verificación solo está visible si la opción en línea estándar Bloquear cargos: hasta el cierre de la mano de obra anterior está activada. Marque esta opción para anular la opción de la empresa y permitir cargos a esta secuencia de mano de obra aunque la secuencia de mano de obra anterior no esté completa.

No guarde los cambios en el enrutador . Haga clic aquí para obtener una explicación.

El botón Programación estará disponible si usa APS . Haga clic en este enlace para obtener más información sobre todos los campos en la pantalla Programación.

Haga clic en Aceptar para guardar la secuencia en el enrutador. Se puede agregar otra secuencia de mano de obra sin seleccionar el tipo de secuencia. Haga clic en Cerrar para salir del tipo de secuencia laboral.

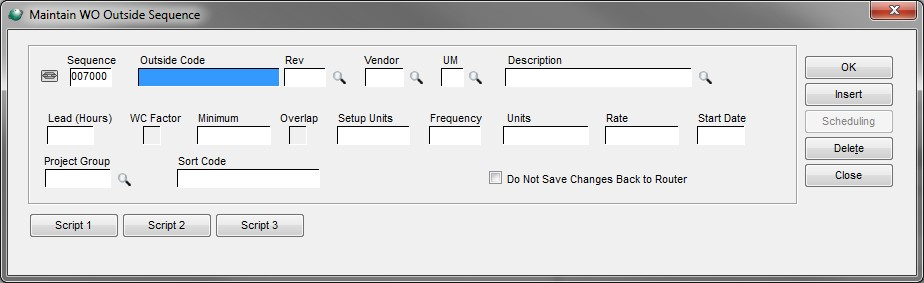

Secuencias exteriores

Seleccione Fuera del menú desplegable del tipo de secuencia.

El sistema asignará el siguiente número de secuencia disponible.

Haga clic en la flecha hacia abajo junto al campo Código externo o al campo Proveedor para buscar códigos de operación por identificador de operación. Seleccione el proveedor aplicable para servicios externos.

unidad Introduzca la unidad de medida.

Descripción. La descripción del código de operación será la predeterminada. Para ingresar una descripción adicional (hasta 99 líneas, 30 caracteres cada una), haga clic en el navegador. alternativa Se puede agregar descripción, texto adicional, códigos de texto, descripción del código de opción de comentario o texto a mano alzada. Si se selecciona la opción personalizada Traducir comentarios de órdenes de trabajo y la opción Usar servidor proxy está activada en Soporte del sistema > Administración > Opciones de comunicación, el botón Traducir estará activo. Haga clic en el botón Traducir para pasar la verborrea traducida al cuadro Descripción (español) .

Tiempo de entrega . Introduzca el plazo de entrega en horas. El número de días programados para el tiempo de entrega externo se determina dividiendo el tiempo de entrega en horas por las horas estándar por día. El tiempo de entrega externo siempre se redondea al día siguiente cuando está programado.

Factor WC . Workcenter Factor se usa solo para secuencias de mano de obra.

Mínimo $. Si se especificó un monto mínimo en dólares para un material o una secuencia externa en el enrutador, el monto en dólares aparecerá aquí. El usuario puede ingresar un $ mínimo si el vendedor en esta secuencia externa tiene un monto mínimo de pedido.

superposición La superposición solo se aplica a las secuencias de parto.

Unidades de configuración . Introduzca el número de unidades de configuración. El coste de estas unidades se amortizará sobre la totalidad de la cantidad.

frecuencia La frecuencia se aplica a las operaciones de servicio externo que requieren el uso o consumo de más de una configuración por operación. La frecuencia se especifica como el número de piezas del número de pieza de la orden de trabajo (o múltiplo fraccionario) que se crean en la orden de trabajo antes de que se requiera otra necesidad o uso de la cantidad en el campo de configuración. El sistema programa requisitos adicionales para la cantidad en el campo de configuración de acuerdo con la cantidad de múltiplos (o fracciones) de la frecuencia que se requieran para satisfacer la cantidad de ejecución de la orden de trabajo. Por ejemplo, si la frecuencia es 1000 y la cantidad de la orden de trabajo es 900 partes, el sistema programa la necesidad de 1 de la cantidad en el campo de configuración. Sin embargo, si la cantidad de la orden de trabajo es de 1001 partes, el sistema programa la necesidad de 2 de la cantidad en el campo de configuración.

Unidades. Ingrese el número de unidades que se enviarán para servicio externo.

Tarifa Ingrese la tarifa por unidad cobrada por el proveedor. Si el proveedor tiene un cargo mínimo, ingrese el monto mínimo en dólares aquí. Esto le recordará al usuario que debe planificar en consecuencia las órdenes de trabajo.

Fecha de inicio . Después de la programación, el sistema proporciona la fecha de inicio de cada secuencia.

Grupo de proyecto . Si esta orden de trabajo está vinculada a un proyecto, seleccione el grupo de proyectos del menú.

Operación Ordenar . Este título de campo lo define el usuario en Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación. Al ejecutar Compras Automáticas por orden de trabajo, el usuario puede seleccionar por un rango de valores de clasificación de operación.

No guarde los cambios en el enrutador . Haga clic aquí para obtener una explicación.

El botón Programación se utilizará con APS.

Haga clic en Ok para guardar la secuencia externa en el enrutador.

Se puede agregar otra secuencia externa sin seleccionar el tipo de secuencia. Haga clic en Cerrar para salir del modo de agregar secuencia externa.

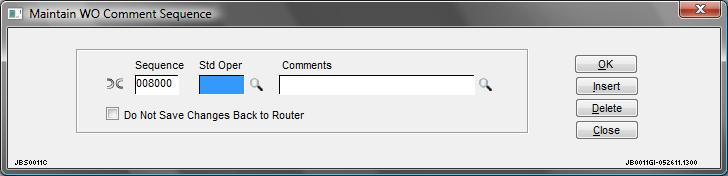

Secuencias de comentarios

Seleccione Comentario en el menú de tipo de secuencia.

El sistema asignará el siguiente número de secuencia disponible.

Haga clic en el navegador Std Oper para seleccionar los códigos de operación de comentarios.

Haga clic en el navegador Comentarios para insertar texto adicional, códigos de texto y códigos de operación de comentarios. Se pueden agregar hasta 400 líneas de comentarios en una sola secuencia de comentarios.

No guarde los cambios en el enrutador . Haga clic aquí para obtener una explicación.

Haga clic en Aceptar para guardar la secuencia de comentarios en el enrutador. Se puede agregar otra secuencia de comentarios o hacer clic en Cerrar .

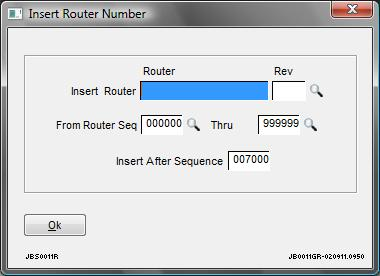

Para insertar un enrutador dentro de esta orden de trabajo, seleccione Enrutador en el menú de tipo de secuencia.

Haga clic en la flecha hacia abajo From Router Seq y se mostrará un navegador de todas las secuencias en el enrutador seleccionado. Se pueden insertar todas o un rango de las secuencias. Seleccione la secuencia de inicio para insertar y haga clic en Aceptar . Para seleccionar el final del rango de secuencia, haga clic en la flecha hacia abajo junto al campo Thru y seleccione la secuencia desde el navegador.

Ingrese el número de secuencia para insertar este enrutador después en el enrutador abierto. Haga clic en Aceptar y las secuencias de enrutador seleccionadas se insertarán en el enrutador actual con los números de secuencia apropiados.

Nota : si la opción de empresa de fabricación avanzada Conservar secuencias de enrutador está marcada, el sistema no podrá agregar líneas de enrutador con números de secuencia que coincidan con los números de secuencia existentes en la orden de trabajo.

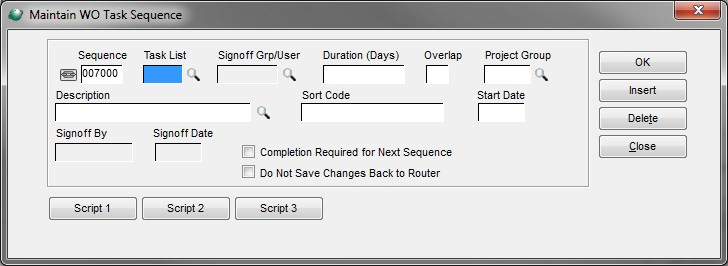

Una vez que el Centro de trabajo de tareas está configurado en el Maestro del centro de trabajo y en las Opciones de la empresa, el usuario puede crear secuencias de tareas en un enrutador. El seguimiento de tareas permite al usuario crear secuencias de mano de obra sin costo para programarlas con un trabajo y brinda responsabilidad con la mensajería y la firma electrónica. Las secuencias de tareas requieren la aprobación electrónica por parte de un usuario o un miembro de un grupo de aprobación .

Seleccione Tarea en el menú de tipo de secuencia:

Todas las tareas se ejecutan a través de un único centro de trabajo de tareas; por lo tanto, si el usuario tiene tareas estándar, puede configurarlas como Códigos de operación de mano de obra vinculados al centro de trabajo de la tarea.

Lista de tareas. Este campo se utiliza para especificar una tarea estándar configurada en códigos de operación.

Cerrar sesión Grupo/Usuario. Seleccione el usuario o el grupo de aprobación que puede aprobar esta tarea. Este navegador incluye todos los usuarios configurados en Mantenimiento de seguridad del usuario y todos los Grupos de aprobación creados en Opciones de la empresa (Avanzado) > Varios > Tablas de configuración. Si el usuario selecciona un grupo, solo se requiere que un miembro de ese grupo firme la secuencia.

Duración. Introduzca la duración de esta tarea en días. El usuario puede ingresar días decimales para días parciales. El sistema programará estos días de acuerdo con los días disponibles en el maestro del centro de trabajo de tareas.

superposición La superposición se utiliza si esta operación puede comenzar antes de que se complete la operación anterior. El factor de superposición se ingresa como un porcentaje decimal. Un factor de superposición de .20 hará que el sistema programe esta operación para que comience un 20 por ciento antes de lo normal. Nota: Las horas estándar entre operaciones deben estar en blanco para usar la superposición (Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación ).

Grupo de proyecto . Si esta orden de trabajo está vinculada a un proyecto, seleccione el grupo de proyectos del menú.

Operación Ordenar. Este título de campo lo define el usuario en Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación. Al ejecutar Compras Automáticas por orden de trabajo, el usuario puede seleccionar por un rango de valores de clasificación de operaciones.

Fecha de inicio . Después de la programación, el sistema proporciona la fecha de inicio de cada secuencia.

Cierre de sesión y fecha . Una vez que esta secuencia de tareas se complete a través de la finalización de la tarea , el sistema proporcionará la identificación del usuario y la fecha en que se completó la tarea.

Si esta secuencia debe completarse antes de que puedan comenzar otras secuencias, marque la casilla Se requiere finalización para la siguiente secuencia . Las secuencias que siguen a esta secuencia de tareas no se pueden iniciar sesión hasta que se cierre la sesión de esta tarea.

Haga clic en Aceptar para guardar esta secuencia en la orden de trabajo. Cuando se programe la orden de trabajo, se enviarán mensajes a los usuarios/grupos de aprobación en las secuencias de tareas. Los usuarios pueden hacer clic en el cuerpo del mensaje para ir directamente a la pantalla Finalizar tarea .

Secuencias de tipo de enlace y vigilancia

Vaya al tema Control de planta > Archivo > Órdenes de trabajo > Consideraciones de APS para obtener información sobre las secuencias de enlace y tipo de vigilancia .

Planificación

Después de agregar/editar todas las secuencias, el usuario puede programar la orden de trabajo. Una orden de trabajo se puede programar hacia atrás, hacia adelante o hacia adelante desde una secuencia específica.

Haga clic en el botón Bwd Sched para programar hacia atrás la orden de trabajo desde la fecha de vencimiento. El sistema utiliza la fecha de vencimiento del trabajo en el muelle del cliente como punto de partida. Luego resta los tiempos de entrega y los tiempos de operación para llegar a la fecha en que se debe ordenar el material y la fecha en que el trabajo debe comenzar a terminarse en la fecha de vencimiento.

Haga clic en el botón Programar desde aquí para reenviar la programación de este trabajo desde una secuencia específica, después de resaltar la secuencia en la lista.

Haga clic en el botón Reenviar programación para reenviar la programación de la orden de trabajo a partir de la fecha de la orden. El sistema usa la fecha de hoy (o una fecha que el usuario especifique) como punto de partida. Luego agrega los plazos de entrega y los tiempos de operación para llegar a la fecha en que el trabajo podría estar disponible para el cliente.

Continúe manipulando las secuencias hasta que esté satisfecho con la fecha de finalización propuesta. Para cambiar las piezas programadas para la fecha de finalización , resalte el campo Fecha de vencimiento e ingrese la fecha adecuada. Haga clic en el botón Programación hacia atrás para ajustar las fechas de inicio y vencimiento de cada secuencia de acuerdo con esta nueva fecha.

Cuando esté satisfecho con la orden de trabajo y el cronograma propuesto, haga clic en Aceptar y el sistema procesará el trabajo y regresará a la pantalla de entrada del encabezado de la orden de trabajo. Introduzca otra orden de trabajo o haga clic en Cancelar.

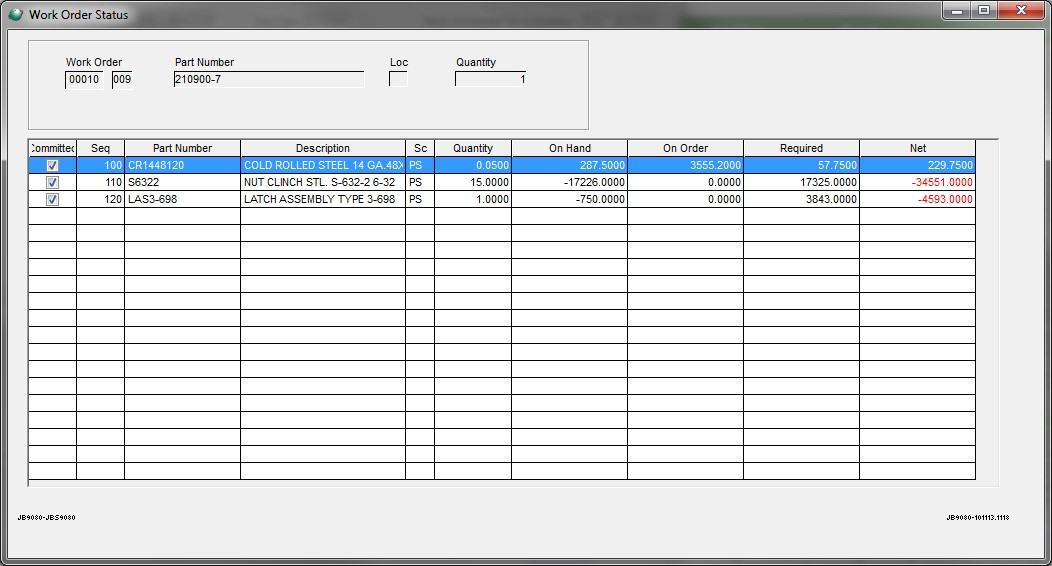

Estado de inventario

Haga clic en Estado de inventario y, si la pieza es una pieza de inventario, el sistema mostrará el estado de inventario de los materiales de la orden de trabajo.

Si se marca Comprometido , la cantidad de piezas ya se ha deducido del inventario y el neto se calcula mediante la siguiente fórmula: Neto = Disponible – Requerido

Si no se marca Comprometido , la cantidad de piezas no se ha deducido del inventario y el neto se calcula utilizando la siguiente fórmula: Neto = Disponible – Requerido -Cantidad

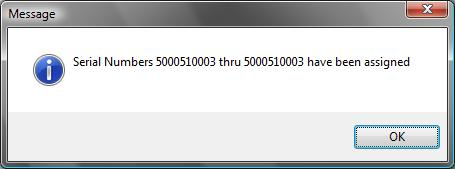

Publicación por entregas

Si esta pieza tiene marcada la opción Números de serie requeridos, el sistema creará los números de serie en función de las Opciones de fabricación estándar del usuario. Este mensaje se muestra después de programar la orden de trabajo:

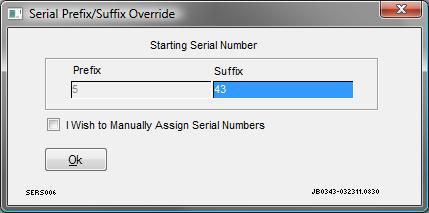

En este ejemplo, las opciones de la empresa están activadas para establecer el Prefijo de serie en el número de orden de trabajo y el Sufijo de serie se establece en números consecutivos.

Si la opción está activada para permitir la anulación de prefijos y/o sufijos, el sistema mostrará:

Ingrese el Prefijo y/o Sufijo apropiado y haga clic en Aceptar para continuar con la generación del número de serie.

Para agregar números de serie manualmente, marque la casilla Deseo asignar números de serie manualmente y haga clic en Aceptar :

Esta pantalla se mostrará automáticamente si el usuario tiene la opción configurada para Adjuntar solo números de serie manuales.

Código de barras o escriba el primer número de serie en el campo Número de serie. Si el usuario escribe el número, haga clic en Agregar número de serie . El número se mostrará en el navegador de números de serie a la derecha. Continúe ingresando y agregando números de serie de esta manera hasta que los Números de serie ingresados sean iguales a los Números de serie necesarios. Para editar o eliminar un número de serie ya agregado a la lista, haga clic en el número de serie en el navegador:

Realice los cambios necesarios y haga clic en el botón Cambiar serie para aplicar el cambio a la lista de números de serie. Haga clic en el botón Eliminar número de serie para eliminar el número de la lista. Para mantener el número de serie en la lista sin aplicar los cambios, haga clic en Borrar número de serie .

Haga clic en Procesar para completar el proceso de la orden de trabajo.

Otras versiones

- Versión 1

- Versión 2

- Versión 3

- Versión 4