Tabla de contenido

Para órdenes de trabajo de una sola pieza Haga clic en este enlace para revisar un ejemplo detallado de la lógica de cierre de parciales a costo real. Cierre de cálculos parciales a costos reales Cálculos de materiales Cálculos externos Cálculos de mano de obra y gastos generales Combinación de costos de cada secuenciaGeneración de múltiples lotes, series y/o números de serie en WIP para productos terminados Para órdenes de trabajo de varias partes Cierre de trabajos con costo ponderado Creación de transacciones S52 Creación de S52 Transacciones en cierres parciales Trabajos de cierre usando costos estándar Cantidades negativas de cierre Seguimiento de lote a lote Órdenes de trabajo Acceda al seguimiento de lote a lote desde la GUI mediante la opción de código de operación no activada o información de lote a lote no ingresada previamente a través de la GUI. Impresión de etiquetas WIP para productos terminados Haga clic aquí para ver el diccionario de datos para el informe BI ID 1835. Otras versionesHay varias formas en Global Shop de cerrar parcial o totalmente un trabajo y transferir el costo del WIP a los productos terminados o transferir el costo del WIP al costo de los bienes vendidos:

- Shop Floor Control > Transactions > WIP to Finished Goods mueve piezas de un solo nivel del trabajo en proceso al inventario.

- Shop Floor Control > Transactions > WIP to Finished Goods (BOM) mueve ensamblajes de varios niveles del trabajo en proceso al inventario.

- La recopilación de datos en línea y la recopilación de datos de la pantalla táctil pueden cerrar opcionalmente partes de WIP al inventario.

- El procesamiento de CO GS en la entrada de pedidos mueve el trabajo en proceso directamente al costo de ventas y opcionalmente cierra el trabajo.

- El procesamiento de precios y materiales de facturación en la entrada de pedidos mueve el trabajo en proceso directamente al costo de ventas y, opcionalmente, cierra el trabajo.

- Los pedidos de tiempo y material en el registro de pedidos mueven el trabajo en proceso directamente al costo de ventas y, opcionalmente, cierran el trabajo.

- Las órdenes de reparación en el registro de órdenes mueven el trabajo en proceso directamente al costo de ventas y opcionalmente cierran el trabajo.

- La facturación detallada en la entrada de pedidos mueve el trabajo en proceso directamente al costo de ventas y opcionalmente cierra el trabajo.

Nota : si el usuario selecciona cerrar una orden de trabajo principal de la lista de materiales existente durante una transacción WIP a FG, cualquier orden de trabajo de componente de nivel 1 debe cerrarse antes de que se pueda cerrar la orden de trabajo principal de la lista de materiales. El sistema detiene la transacción si existe alguna orden de trabajo de componente de nivel 1 abierta para la lista de materiales principal, a menos que se haya seleccionado la opción de empresa de fabricación avanzada Permitir que se cierren trabajos si las órdenes de trabajo de componente de nivel 1 no están cerradas .

El nombre y el ID del informe de Business Intelligence para el informe de auditoría son: SF_Iss_Matl_Audit.rpt , ID de informe 1863.

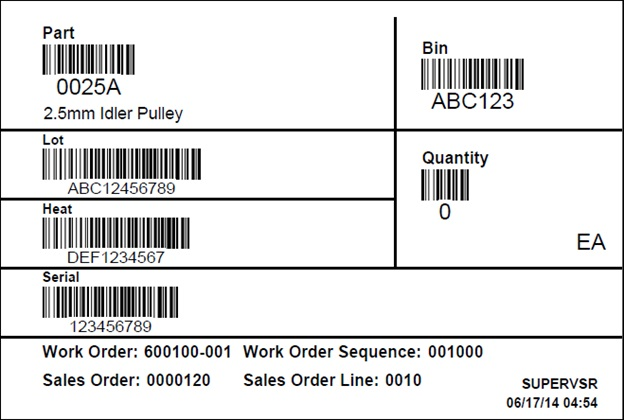

Una etiqueta WIP a FG con código de barras está disponible para usuarios con licencia para Codesoft. El nombre y el ID del informe de Business Intelligence son: SF_Wip_FG1835.lab , ID del informe 1835.

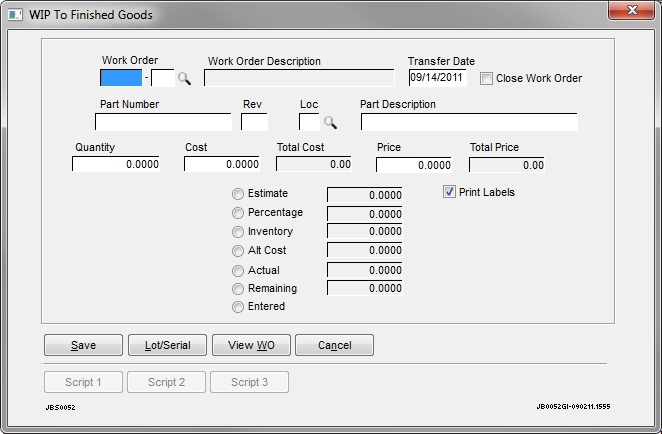

Control de planta > Transacciones > WIP para productos terminados

Para órdenes de trabajo de una sola pieza

Utilice esta opción para mover partes de un solo nivel del trabajo en proceso a productos terminados y cerrar total o parcialmente los trabajos.

Con esta opción, a los productos terminados se les pueden asignar lotes, series o números de serie, o se les puede realizar un seguimiento de contenedores específicos. El usuario puede enviar parcialmente o transferir bienes al inventario antes de que se cierre la orden de trabajo.

Seleccione la orden de trabajo apropiada. Nota : si se elige un trabajo serializado, el sistema devolverá inmediatamente la pantalla de selección de número de serie (consulte Trabajo serializado a continuación). Nota : si se selecciona un trabajo en el que un operador está conectado, el sistema mostrará:

La descripción de la orden de trabajo no se puede cambiar. La fecha de transferencia será la fecha actual por defecto. Anular o aceptar la fecha de transferencia.

El Número de pieza/Rev no se puede cambiar. Si el usuario está cerrando esta parte a una ubicación distinta a la ubicación que se muestra, ingrese la nueva ubicación. Ingrese una nueva descripción de la pieza si lo desea.

Si se está cerrando todo el trabajo, haga clic en Cerrar trabajo y seleccione Guardar o Lote/Serie para continuar con el procesamiento.

Si se procesa una cantidad parcial, ingrese la Cantidad para transferir de WIP a productos terminados. Los envíos parciales reducen los costos de trabajo en proceso. El costo de los envíos parciales se puede calcular de diferentes maneras:

- Estimar El costo estimado utilizará el costo estimado de la orden de trabajo. Utilice este método si sus estimaciones son razonablemente precisas. Si esta pieza tiene un enrutador que estimó que el costo de la pieza terminada sería de $695, puede cerrar el envío parcial al inventario a $695/unidad. En las pantallas e informes relacionados con WO que identifican detalles, este método de cierre de parciales se puede señalar con una E.

- porcentaje El porcentaje de precio parcial multiplicará el porcentaje de precio parcial que establezca en su Porcentaje de opción de empresa de fabricación avanzada del precio de venta para parciales por el precio de venta del precio de venta del encabezado de la orden de trabajo para llegar al costo. Use este método si su margen en las órdenes de trabajo es conocido y consistente. Por ejemplo, si su precio de venta es de $1,000 dólares cada una, está enviando 10 partes y su porcentaje de envío parcial es 70, los costos de la orden de trabajo mostrarán un crédito de $7,000.00 ($700.00 por pieza). En las pantallas e informes relacionados con OT que identifican detalles , este método de cierre de parciales se puede señalar con una P.

- inventario La elección del costo de inventario aliviará el trabajo en curso según lo que aparece en el campo Costo en el maestro de inventario. Seleccione el método de cálculo de costos que se aplicaría a la mayoría de los cierres parciales en su taller. Cuando realiza un cierre parcial, el sistema predeterminará este costo. En las pantallas e informes relacionados con WO que identifican detalles, este método de cierre de parciales se puede señalar con una I.

- Costo alternativo . La elección de Costo alternativo aliviará el WIP en función de lo que aparece en el campo Costo alternativo en el maestro de inventario. En las pantallas e informes relacionados con WO que identifican detalles, este método de cierre de parciales se puede señalar con una L.

- Real. Al cerrar parciales en una orden de trabajo, el sistema 1) calculará un costo unitario por pieza en cada secuencia, 2) agregará los costos unitarios calculados para un subtotal y 3) restará cualquier costo cerrado previamente. El inventario puede actualizarse con este costo promedio. Nota : si tiene la opción activada para usar el Costo de inventario estándar, no puede establecer el Costo usado para parciales en Real, el sistema le avisará.

Haga clic en este enlace para revisar un ejemplo detallado de la lógica de cierre parcial a costo real.

Parciales de cierre al costo real

Cálculos

Los cálculos en las siguientes páginas consideran cierres anteriores. Los costos eliminados previamente se restan por secuencia para obtener el costo restante. Una vez que se recupera el costo restante, se utilizan los cálculos que se describen a continuación.

Nota: No se han realizado cierres anteriores en este ejemplo.  Figura 1.3

Figura 1.3

Los cálculos de ejemplo en las páginas siguientes se basan en esta orden de trabajo. Esta orden de trabajo tiene una cantidad de ejecución de 100 piezas.

Cálculos de materiales

El cálculo de material utilizado en este ejemplo se basa en la secuencia 000100 en la orden de trabajo que se detalla a continuación.  Figura 2.1

Figura 2.1

Cálculo del número de piezas

Esto se utiliza para determinar la cantidad de piezas de bienes terminados que se podrían fabricar con lo que se emitió. El calculo es:

Número de piezas = Unidades reales/Cantidad a fabricar 1

La cantidad para hacer 1 se puede calcular de 2 maneras:

1) Unidades estimadas/Cantidad ejecutada del encabezado de la orden de trabajo

2) Vaya a Control de planta > Archivo > Órdenes de trabajo > Abrir y haga doble clic en la secuencia de material para obtener el valor de Cantidad para fabricar 1:

Figura 2.2

Figura 2.2

En este ejemplo, Unidades estimadas = 100 y Ejecución = 100.

Cantidad para hacer 1 = 100/100 = 1

Número de piezas = Unidades reales/Cantidad a fabricar 1

En este ejemplo, Número de Piezas = 100/1 = 100

Con 100 unidades emitidas, se podrían fabricar 100 piezas buenas terminadas.

Nota : si el número de piezas es mayor que la cantidad de ejecución, utilice la cantidad de ejecución. De lo contrario, utilice el Número de piezas. En este ejemplo, el Número de Piezas no es mayor que la Corrida; por lo que se utiliza en este cálculo.

Cantidad Cerrada

El costo a aplicar se basa en la cantidad cerrada a través de Control de planta > Transacciones > WIP para productos terminados. En este ejemplo, la cantidad a cerrar en la orden de trabajo es 25.

Si la Cantidad Cerrada es igual o mayor que la Cantidad Abierta:

Costo de material = Dólares reales/Cantidad de cierre

Si la Cantidad Cerrada es menor que la Cantidad Abierta:

Costo de Material = Dólares Reales/Número de Piezas

Esta pantalla enumera los dólares reales para que la secuencia de materiales sea de $125,00  Figura 2.3

Figura 2.3

La Cantidad Cerrada de 25 es menor que la Cantidad Abierta, por lo que se utilizará el Número de Piezas. Número de piezas = 100.

125/100 = 1,25

$1.25 se usará como costo de material en la secuencia 000100

El Costo de Secuencia de Material Adicional se calcula de la misma manera y se totaliza.

Cálculos externos

El cálculo externo utilizado en este ejemplo se basa en la secuencia 000200 en la orden de trabajo que se detalla a continuación.  Figura 3.1

Figura 3.1

Fuera de dólares reales = $500 (Figura 3.1)

Si la cantidad cerrada (consulte la página 5) es igual o mayor que la cantidad abierta:

Costo externo = dólares reales/cantidad de cierre

Si la Cantidad Cerrada es menor que la Cantidad Abierta

Costo externo = Dólares reales/Unidades reales

En este ejemplo, las Unidades reales = 250 (Figura 2.1).

La Cantidad cerrada de 25 es menor que la Cantidad abierta, por lo que se utilizarán Unidades reales.

500/250 = 2,00

$2.00 se usarán como costo externo en la secuencia 000200

El costo adicional de la secuencia externa se calcula de la misma manera y se totaliza.

Cálculos de mano de obra y gastos generales

Para obtener cantidades individuales de mano de obra y gastos generales, ejecute Control de planta > Informes > Detalle de órdenes de trabajo.

En Control de planta > Ver > Órdenes de trabajo – Operaciones, el total de dólares que se muestra es Mano de obra + Gastos generales. Si no se necesita el desglose individual, se puede usar el total combinado en lugar de los procesos de 2 pasos que se describen a continuación.

Aquí hay un desglose de unidades, partes buenas y dólares en el ejemplo que se usará:

Figura 4.1

Figura 4.1

Para todas las Secuencias Laborales :

Si la cantidad cerrada (consulte la página 5) es mayor o igual que la cantidad abierta

Dólares de mano de obra restantes/Cantidad cercana = Costo de mano de obra

Gastos generales restantes/Cantidad cercana = Costo general

Costo de mano de obra + Costo general = Total para cada secuencia de mano de obra

Si la cantidad cerrada es menor que la cantidad abierta, siga el cálculo correcto que se describe a continuación.

Si las piezas abiertas restantes son menores que la cantidad cerrada, se utilizará la cantidad cerrada.

Hay 3 cálculos diferentes para las secuencias de mano de obra:

1) Configurar solo secuencias de mano de obra

2) Secuencias de mano de obra solo en tiempo de ejecución

3) Combinación de configuración y tiempo de ejecución

Nota : Se reflejarán costos más precisos si Configuración y Tiempo de ejecución están en secuencias de órdenes de trabajo separadas.

1. Cálculo de solo configuración

La secuencia 000300 es una secuencia de mano de obra que contiene solo la configuración.

Costo de mano de obra = dólares de mano de obra/ejecución

Dólares Laborales = 50 (Figura 4.1)

Ejecutar = 100 (Figura 1.3)

50/100 = .50

Costo de gastos generales = dólares de gastos generales/ejecución

Gastos generales = 300

Ejecutar = 100

300/100 = 3,00

Sume los costos de mano de obra + los costos generales para obtener el costo total de la secuencia

.50 + 3.00 = 3.50

$3.50 se usarán como costo de mano de obra en la secuencia 000300

2. Cálculo solo en tiempo de ejecución

La secuencia 000400 es una secuencia de mano de obra que solo contiene Runtime.

Costo de mano de obra = dólares de mano de obra/piezas netas buenas

Dólares Laborales = 50

Piezas Netas Buenas = 75 (Figura 4.1)

50/75 = .667

Costo de gastos generales = dólares de gastos generales/piezas netas buenas

Gastos generales = 300

Piezas netas buenas = 75

300/75 = 4,00

Sume los costos de mano de obra + los costos generales para obtener el costo total de la secuencia

.667 + 4.00 = 4.667

$4.667 se usará como costo de mano de obra en la secuencia 000400

3. Configuración y cálculo del tiempo de ejecución

La secuencia 000500 es una secuencia de mano de obra con configuración y tiempo de ejecución.

Control de planta > Archivo > Órdenes de trabajo > Abierto

Figura 4.2

Figura 4.2

Compruebe el valor de Frecuencia.

Si la frecuencia es mayor que 0, utilice este cálculo para el valor de configuración a utilizar:

Configuración = Horas de configuración * (ejecución/frecuencia)

De lo contrario, continúe con el siguiente paso.

Estimación/Enrutamiento y gestión de presupuestos > Archivo > Mantenimiento del centro de trabajo > Abrir

Figura 4.3

Figura 4.3

Si la Tasa de la orden de trabajo (Figura 4.2) no es la misma que el Costo (Figura 4.3) del centro de trabajo, siga los cálculos a continuación para los valores de Gastos generales y Gastos generales fijos.

Nota: Los gastos generales fijos solo se usan con el tamaño de la cuadrilla.

Gastos generales = Tasa de orden de trabajo – Mano de obra del centro de trabajo

(Mano de obra del centro de trabajo = Costo - Gastos generales)

Gastos generales fijos = Gastos generales (arriba) – Gastos generales variables del centro de trabajo

(Gastos indirectos variables del centro de trabajo = Costos indirectos del centro de trabajo – Costos indirectos fijos del centro de trabajo)

Si la Tarifa es la misma que el Costo del centro de trabajo, continúe con los siguientes pasos:

1) Calcular dólares de instalación

2) Calcular dólares de secuencia

3) Calcular el costo unitario real

4) Calcular la mano de obra unitaria real

5) Calcular los gastos generales de la unidad real

1) Calcular dólares de instalación

Dólares de configuración = Configuración * Tasa de configuración

Configuración = 1 (Figura 4.2)

Tasa de instalación = 75 (Figura 4.2)

Dólares de instalación = 1 * 75 = 75.00

2) Calcular dólares de secuencia

Dólares de secuencia = Dólares de mano de obra totales + Dólares de gastos generales totales - Dólares de instalación

Total de dólares laborales = 50 (Figura 4.1)

Gastos generales totales = 300

Dólares de instalación = 75

Secuencia Dólares = 50 + 300 – 75 = 275.00

Nota: Si Sequence Dollars es un número negativo, toda la secuencia consistió en la configuración. Omita el Paso 3 y continúe con el Paso 4.

3) Calcular el costo unitario real

Costo unitario real = (dólares de secuencia/piezas buenas) + (dólares de configuración/ejecución)

Secuencia de dólares = 275

Piezas buenas = 50 (Figura 4.1)

Cantidad Cerrada = 25 (Ver Página 5)

(275/50) + (75/100)

5,50 + 0,75 = 6,25

$6.25 se usarán como costo de mano de obra en la secuencia 000500

Luego, este valor debe desglosarse para determinar la cantidad de mano de obra y los gastos generales (consulte los pasos 4 y 5).

4) Calcular la mano de obra unitaria real

Mano de obra unitaria real = Costo unitario real * (Total de dólares de mano de obra/(Total de dólares de mano de obra + Total de dólares de gastos generales)

Costo unitario real = 6,25

Total de dólares laborales = 50 (Figura 4.1)

Gastos generales totales = 300

6,25 * 50/(50+350) = 0,892

5) Calcular los gastos generales de la unidad real

Costo unitario real = Costo unitario real – Mano de obra unitaria real

Costo unitario real = 6,25

Unidad de trabajo real = .892

6.25-.892 = 5.35

Combinación de costos de cada secuencia

Para llegar al costo real por unidad, sume el costo de cada secuencia:

Secuencia 000100 = 1,25

Secuencia 000200 = 2.00

Secuencia 000300 = 3,50

Secuencia 000400 = 4.667

Secuencia 000500 = 6,25

Costo Unitario Total = $17.667

Esto se puede ver yendo a Control de planta > Transacciones > Trabajo en curso para productos terminados:  En las pantallas e informes relacionados con OT que identifican detalles, este método de cierre de parciales se puede señalar con una A. Nota: El método real no se puede seleccionar si ha habido transacciones WIP a FG anteriores en la orden de trabajo que han utilizado cualquier otro método de procesar cantidades parciales. Nota: El real solo puede ocurrir en una orden de trabajo principal de BOM si la opción Lista de materiales avanzada "En WIP de un solo nivel a FG, usar el costo estimado de la OT principal en lugar del costo de acumulación de costos cuando se cierra parcialmente usando la opción de estimación" está marcada.

En las pantallas e informes relacionados con OT que identifican detalles, este método de cierre de parciales se puede señalar con una A. Nota: El método real no se puede seleccionar si ha habido transacciones WIP a FG anteriores en la orden de trabajo que han utilizado cualquier otro método de procesar cantidades parciales. Nota: El real solo puede ocurrir en una orden de trabajo principal de BOM si la opción Lista de materiales avanzada "En WIP de un solo nivel a FG, usar el costo estimado de la OT principal en lugar del costo de acumulación de costos cuando se cierra parcialmente usando la opción de estimación" está marcada.

- Restante. Al cerrar parciales en una orden de trabajo, el sistema tomará todos los dólares acumulados en la orden de trabajo y promediará los dólares sobre la cantidad de piezas que se están cerrando. El inventario puede actualizarse con este costo promedio. Nota: Si tiene la opción activada para usar el Costo de inventario estándar, no puede establecer el Costo usado para parciales en Restante, el sistema le avisará. En las pantallas e informes relacionados con WO que identifican detalles, este método de cierre de parciales se puede señalar con una R .

- Ingresó. El costo puede ser asignado por el usuario. En las pantallas e informes relacionados con WO que identifican detalles, este método de cierre de parciales se puede señalar con una U .

Usando los botones de radio, seleccione el Costo para transferir de WIP a productos terminados según cualquiera de los métodos de costos disponibles generados por el sistema. Si no le gusta ninguno de estos costos, seleccione el botón de opción Ingresado e ingrese un costo unitario.

Si está activada la opción de Fabricación avanzada Retroactivar componentes de fabricación de nivel 1 cuando la lista de materiales principal WIP (solo lista de materiales inglesa) está activada, una nueva casilla de verificación, Retroactivar componentes , es visible en la pantalla cuando una lista de materiales principal (sufijo 000) se transfiere a acabados. bienes. Si esta casilla está marcada y se ha ingresado una Cantidad, los componentes fabricados de nivel 1 se posconsumen para esa cantidad. Si el usuario cambia la cantidad que se mueve a productos terminados y vuelve a marcar la casilla Componentes retroactivos, los componentes se retroconsumen por la diferencia en las cantidades si la diferencia entre la cantidad anterior y la nueva cantidad es positiva. Después de realizar el retrolavado, los cambios de costos, debido a la emisión de componentes, son visibles en la pantalla. Se imprime una pista de auditoría de los componentes emitidos después de salir de la pantalla.

Presione Guardar o Lote/Serie para continuar.

Si la opción Contabilidad de inventario estándar Mostrar pantalla de actualización de costos de inventario en WIP a FG está activada, aparece la siguiente pantalla después de hacer clic en Guardar que muestra el costo de inventario actual, el costo promedio del trabajo y el nuevo costo de inventario proyectado.

Si la línea de productos en la orden de trabajo que se está actualizando tiene activada la opción Tablas de entrada de pedidos estándar > Líneas de productos y sucursales > Nombres de líneas de productos No actualizar el costo de inventario en WIP a FG , se marcará una casilla visible en Actualización de costos de inventario pantalla No actualizar costo de inventario . La casilla de verificación se puede deseleccionar si es necesario. Si la opción está marcada cuando se realiza una transacción WIP para productos terminados, el costo del inventario no se actualizará. El registro del historial de inventario mantendrá el nuevo costo de inventario y los nuevos elementos de costo iguales al costo anterior y los elementos de costo anteriores. Nota: El costo de la transacción siempre se utilizará para escribir el asiento del diario de inventario. Existirá una discrepancia entre el inventario y las cuentas del LM del inventario si el costo del inventario no se actualiza en WIP a Productos terminados.

Marque la casilla Cancelar transacción WIP a FG si la transacción no debe contabilizarse. La transacción se restaura y no se procesan actualizaciones de inventario si se selecciona esta casilla.

Si se trata de una pieza inventariada, el sistema aumenta la cantidad disponible del inventario y reduce la cantidad "en pedido de la orden de trabajo". Cuando cierra el trabajo y realiza la transferencia final, el sistema analiza los costos restantes para este trabajo en WIP y usa esta cifra para calcular un costo unitario promedio ponderado para la transferencia final. Este método evita que el WIP se reduzca en una cantidad mayor o menor que el costo real del trabajo.

Si los costos se contabilizan en un trabajo después de que se cierra, estos costos se pueden contabilizar mediante Inventario > Transacciones > Trabajos con costo después del cierre .

Trabajo serializado

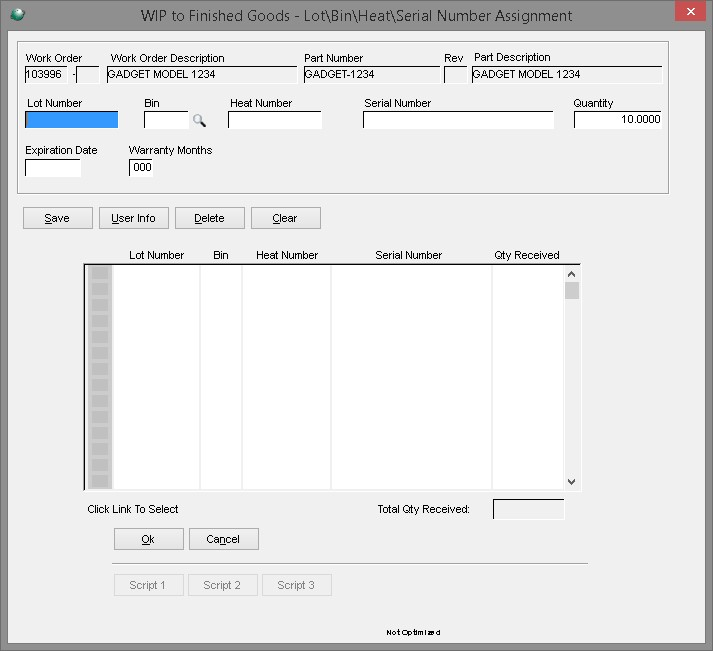

Si está cerrando un trabajo serializado, aparecerá la siguiente pantalla:

Marque el botón Ocultar secuencias de materiales para ocultar las secuencias de materiales de la pantalla.

Haga doble clic en la secuencia 999999 para mostrar los números de serie disponibles para transferir a productos terminados. Utilice el botón Seleccionar todo o haga clic con el botón derecho para seleccionar los números de serie. Haga clic en Procesar para transferir estos números de serie de WIP a productos terminados. Esto lo llevará de vuelta a la pantalla Transfer Cost from Work in Process arriba con la cantidad seleccionada.

El botón Lote/Serie está disponible si la pieza es una pieza Lote/Contenedor .

Para asignar lotes, series o números de serie a los registros, o asignarlos a contenedores específicos, seleccione el botón Lote/Serie .

Si la opción Compra avanzada está activada para Serializar piezas automáticamente en WIP a FG , la siguiente pantalla se muestra tan pronto como se selecciona el botón Lote/Serie , lo que permite al usuario anular el Prefijo de serie que se ingresó en las opciones de Compra avanzada:

Modifique el prefijo del número de serie si es necesario y haga clic en Aceptar para continuar con la pantalla Lote/Serie .

Nota: Si la opción de Fabricación avanzada Generar múltiples lotes, series y/o series en WIP a FG está activa, consulte la sección a continuación.

Lote. El número de lote que se asignará a la cantidad de piezas ingresada. Varias opciones de empresa pueden determinar el valor que completa el campo Lote.

- Si la opción Inventario avanzado Numeración automática de lotes en recibos y WIP a FG está activa, el campo Lote se completa automáticamente con el siguiente número después del valor en el campo Último número de lote establecido en la opción de la empresa.

- Si la opción Fabricación avanzada Numeración automática de lotes con sufijo de orden de trabajo en WIP a FG está activa, el campo Lote se completa automáticamente con el sufijo de orden de trabajo.

Compartimiento. La ubicación del contenedor donde se guarda la pieza después de la transferencia a los productos terminados. Si la opción de Fabricación avanzada Colocar productos terminados en el contenedor de almacenamiento en el maestro de inventario está activa, el contenedor se establece de forma predeterminada en el contenedor de almacenamiento que figura en el maestro de inventario de la pieza.

Calor. El número de serie que se asignará a la cantidad de piezas ingresada.

De serie. El número de serie que se asignará a la cantidad de piezas ingresada.

cantidad La cantidad predeterminada es la cantidad que se transfiere a productos terminados. Modifique la cantidad según sea necesario.

Caduca . La fecha de caducidad que se asignará a la cantidad de piezas introducida.

Meses de garantía . El número de meses para la garantía de la pieza.

Seleccione el botón Información de usuario para agregar información sobre este registro de artículo en los nueve campos definidos por el usuario. Los nueve encabezados de campo en esta pantalla son definidos por el usuario en Inventario > Administración > Mantener títulos de usuario del maestro de artículos (Lt/Bn) . Cada campo tiene 15 caracteres alfanuméricos.

Nota : cualquier información agregada en los nueve campos definidos por el usuario también se muestra en Inventario > Ver > Historial de artículos .

Seleccione Guardar para agregar el registro del elemento a la lista en la parte inferior de la pantalla. Haga doble clic en un registro para editar la información del lote/contenedor. Seleccione Eliminar para eliminar el registro del artículo.

Si se trata de una pieza serializada y ha activado la opción de inventario estándar para verificar números de serie duplicados , el sistema verifica el archivo Maestro de artículos para verificar que el número de serie ingresado no existe actualmente. Si se encuentra un duplicado, el sistema muestra un mensaje de error; seleccione Sí para aceptar el número de serie y guardar la entrada o No para volver a introducir el número de serie.

Seleccione Aceptar para guardar la información del lote/contenedor y regresar a la pantalla WIP principal para productos terminados.

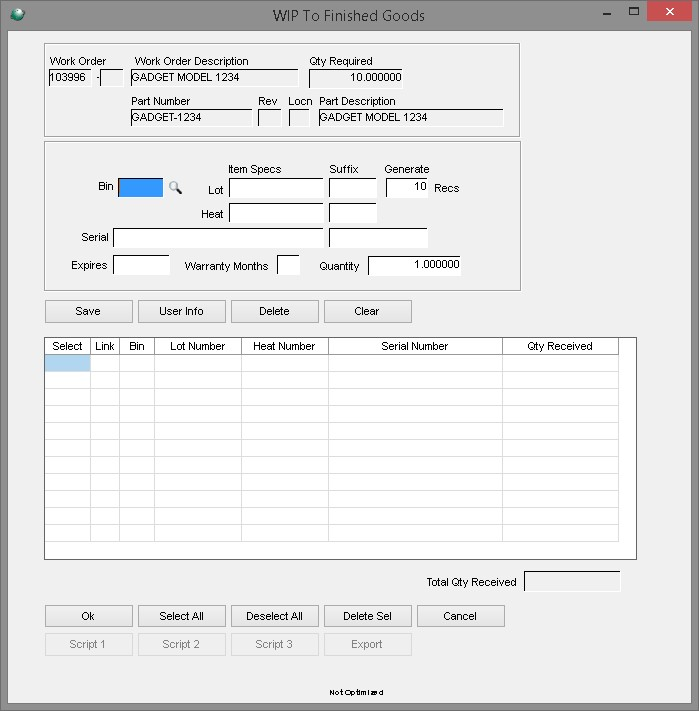

Genere múltiples lotes, series y/o series en WIP para productos terminados

Si la opción de Fabricación avanzada Generar múltiples lotes, series y/o números de serie en WIP a FG está activa, la pantalla Lote/serie se puede utilizar para generar automáticamente una secuencia de números de lote/serie/serie. Aparece la siguiente versión de la pantalla Lote/Serie.

Compartimiento. Ingrese una ubicación de contenedor si lo desea. Si la opción Inventario avanzado Colocar productos terminados en el contenedor de almacenamiento en el maestro de inventario está activa, el contenedor se establece de forma predeterminada en el contenedor de almacenamiento que figura en el maestro de inventario de la pieza.

Prefijo de lote. Introduzca un prefijo de lote constante si lo desea. Varias opciones de la compañía pueden determinar el valor que completa el campo Prefijo de lote .

- Si la opción Inventario avanzado Numeración automática de lotes en recibos y WIP a FG está activa, el campo Prefijo de lote se completa automáticamente con el siguiente número después del valor en el campo Último número de lote establecido en la opción de la empresa.

- Si la opción Fabricación avanzada Numeración automática de lotes con sufijo de orden de trabajo en WIP a FG está activa, el campo Prefijo de lote se completa automáticamente con el sufijo de orden de trabajo.

Sufijo de lote . Introduzca el primero de una secuencia de sufijos de lote según sea necesario. Se crea un sufijo de lote único para cada registro de artículo creado.

Prefijo de calor. Ingrese un prefijo de Calor constante si lo desea.

Sufijo de calor. Introduzca el primero de una secuencia de sufijos de calor según sea necesario. Se crea un sufijo de calor único para cada registro de artículo creado.

Prefijo de serie . Introduzca un prefijo de serie constante si lo desea.

Sufijo de serie. Introduzca el primero de una secuencia de sufijos de serie. Se crea un sufijo de serie único para cada registro de artículo creado.

Generar _ Registros. Este campo tiene como valor predeterminado la cantidad que se transfiere a los productos terminados; permitiendo un registro de ítem único para cada parte. Modifique la cantidad de registros de elementos únicos para crear si es necesario. Los números de sufijo se incrementan en 1 por cada registro de artículo creado.

Caduca. Ingrese una fecha de vencimiento si es necesario.

Meses de garantía. Introduzca un número de meses de garantía si es necesario.

Cantidad. La cantidad predeterminada es 1. Cambie la cantidad según sea necesario.

Seleccione el botón Información de usuario para agregar información sobre este registro de artículo en los nueve campos definidos por el usuario.

Seleccione el botón Guardar para generar la secuencia de números de lote/calor/serie.

Haga doble clic en un registro de la lista para modificarlo en la parte superior de la pantalla. Marque la casilla Seleccionar para seleccionar un registro. Haga clic en Eliminar selección para eliminar los registros de elementos de la lista. Haga clic en Seleccionar todo para seleccionar rápidamente todos los registros en la pantalla. Haga clic en Deseleccionar todo para deseleccionar todos los registros en la pantalla.

Ver botón OT

Seleccione el botón Ver OT para ir a Control de planta > Ver > Órdenes de trabajo .

Para órdenes de trabajo de varias partes

Use esta opción para mover partes del trabajo en proceso a productos terminados y cerrar total o parcialmente trabajos.

Tan pronto como ingrese la orden de trabajo, aparecerá la pantalla Selección de cierre de varias partes. Las piezas con cantidades abiertas aparecerán en la pantalla; las piezas que se han WIPped previamente (cantidad completada mayor o igual a la cantidad estimada) no mostrarán una cantidad.

Nota: La capacidad de manejar parciales aumenta la flexibilidad de las órdenes de trabajo de varias partes, pero podría hacer que el costo de cierre final sea menos preciso. En la transferencia final (cuando haya seleccionado la opción Cerrar trabajo ), las variaciones se acreditarán a las cuentas de variación de material, mano de obra y gastos generales. Por lo tanto, mantenga los cierres parciales al mínimo, siempre que sea posible.

Nota : la casilla de verificación Cerrar se puede desmarcar si la cantidad es menor que la cantidad ejecutada.

Vaya al campo Cantidad para cambiar las cantidades si se mueve una cantidad diferente a los productos terminados.

Si no está utilizando el cálculo de costos estándar y/o no tiene la opción de Contabilidad de inventario estándar en No permitir que se modifique el costo al cerrar la orden de trabajo en WIP a FG , puede modificar los Costos unitarios de las partes que se están cerrando . Cambiar el costo modificará la columna ** para la pieza modificada a U (modificado por el usuario). Las otras entradas en la ** columna I=Inventario , E=Estimado y L=Costo alternativo , indican el método de Costo utilizado para cierres totales o parciales .

Si la casilla Cerrar orden de trabajo está marcada y el método parcial está establecido en E o la pieza no se encuentra en el inventario, la columna ** mostrará una X. Si el método parcial está configurado en cualquier otro método además de E y la pieza está encontrado en el inventario, la columna ** mostrará una Y .

El campo Costo total se obtiene multiplicando la cantidad por el costo unitario de inventario de cada pieza. El costo total de cada parte se suma para llegar al costo base total ( Costo de cierre ). Luego, el costo total de cada parte se divide por el costo de cierre para determinar el % del costo que se asignará.

Cantidad x Costo unitario = Costo total de la pieza

Costo total A + Costo total B +… = Costo de cierre

Costo total de la pieza

Costo de cierre/Costo unitario = % del costo

El % de Costo mostrará el porcentaje de costo asignado a cada parte que se cierra, así como determinará cómo asignar los costos de materiales, mano de obra y gastos generales.

En el ejemplo anterior, se están procesando todos los GADGET, todos los GIZMO y 45 de los 50 WIDGET.

| Cantidad | Costo | Coste total | Costo de cierre | % de costo | |

| ARTILUGIO | 20 | 65.00 | 1,300.00 | 6,550.00 | 19.85 |

| GIZMO | 15 | 50.00 | 6,550.00 | 6,550.00 | 11.45 |

| WIDGET | 45 | 100.00 | 4,500.00 | 6,550.00 | 68.70 |

| 6,550.00 |

Si la opción de cierre de múltiples partes de fabricación avanzada está activada, se activa una nueva casilla de verificación en la pantalla de cierre de múltiples partes cuando una lista de materiales principal se transfiere a los productos terminados llamados Componentes de retrolavado . Si esta casilla está marcada y se ha ingresado una Cantidad, los componentes fabricados de nivel 1 se posconsumen para esa cantidad. En la misma pantalla, si se cambia la Cantidad que se está moviendo a productos terminados y se vuelve a marcar esta casilla, si la diferencia entre lo que se ingresó previamente y la nueva cantidad es positiva, los componentes se posconsumen por la diferencia en la cantidad. Después de que se haya realizado el retrolavado, los cambios de costo, debido a la entrega de componentes, son visibles en la pantalla. Una pista de auditoría de los problemas de los componentes que se fabricaron se imprime después de salir de esta pantalla.

Si está cerrando todo el trabajo, seleccione la opción Cerrar trabajo y presione Guardar para cerrar el trabajo. Si solo está cerrando una cantidad parcial, no haga clic en Cerrar trabajo . El campo OT en pedido en el Maestro de inventario para cada parte se reducirá por la cantidad cerrada. El campo Disponible se incrementará por la cantidad transferida a productos terminados.

Cerrar trabajos usando el costo ponderado

El costo de la orden de trabajo se asignará a cada una de las partes con base en el % de Costo de cada parte al cierre.

Si se usa el costo ponderado y se selecciona la opción Cerrar trabajo , el costo de inventario se actualizará para cada pieza cuando se seleccione el botón Guardar .

Si la opción Contabilidad de inventario estándar está activada Anular cuenta de débito al aliviar WIP , aparecerá la siguiente pantalla:

Cambie la cuenta de débito de inventario ingresando el nuevo número de cuenta y seleccionando el botón Guardar. Seleccione el botón Salir para cerrar la pantalla.

Creación de transacciones S52

Si está utilizando Contabilidad de inventario y ha activado la opción de Contabilidad de inventario estándar para Abonar M/L/O por separado para WIP , las cuentas de materiales, mano de obra y gastos generales se acreditarán en función del % del costo de cada una de las partes al cierre. Los montos reales en dólares por material, mano de obra y gastos generales se multiplicarán cada uno por el % del costo de cada una de las partes para llegar al monto del costo a acreditar.

Ejemplo:

Es necesario cerrar dos partes, Parte A y Parte B, cada una con una cantidad de 1.

| Dólares reales: | |

| Material | $50.00 |

| Labor | $30.00 |

| Gastos generales | $20.00 |

| Total | $100.00 |

| Parte A: | Parte B: | ||

| Costo de inventario: | $55.00 | Costo de inventario: | $45.00 |

| 55.00 | 45.00 | ||

| 100.00 = 55% del Costo | 100.00 = 45% del Costo | ||

| Material: | 50,00 (0,55) = $27,50 | Material: | 50,00 (0,45) = $22,50 |

| Labor: | 30,00 (0,55) = 16,50 | Labor: | 30,00 (0,45) = 13,50 |

| Gastos generales: | 20,00 (0,55) = 11,00 | Gastos generales: | 20,00 (0,45) = 9,00 |

| Total Parte A | $55.00 | Total Parte B | $45.00 |

| Total Parte A | $55.00 | ||

| Total Parte B | $45.00 | ||

| Coste total | $100.00 | ||

Parciales de cierre

Si solo está transfiriendo una parte del trabajo a productos terminados, ingrese las cantidades parciales para transferir y haga clic en Guardar. Los envíos parciales reducen los costos de trabajo en proceso. El costo de los envíos parciales se puede calcular de tres maneras diferentes:

- El costo puede basarse en el costo del inventario. El envío parcial se puede transferir al inventario al costo actual del inventario.

- El costo puede basarse en el costo alternativo del inventario. El envío parcial se puede transferir al inventario al costo alternativo del inventario actual.

- El costo se basará en estimaciones solo si está cerrando piezas que no están en el inventario O si todas las piezas que se fabrican siguen pasos similares para la fabricación.

Vaya a Soporte del sistema > Administración > Opciones de la empresa (avanzadas) > Fabricación para establecer porcentajes WIP parciales a FG para determinar el porcentaje de material, mano de obra y gastos generales a WIP en el momento del envío parcial.

Cuando cierra el trabajo y realiza la transferencia final, el sistema analiza los costos restantes de este trabajo en WIP y usa esta cifra para calcular un costo unitario promedio ponderado para la transferencia final. Este método evita que el WIP se reduzca en una cantidad mayor o menor que el costo real del trabajo.

Creación de transacciones S52 en cierres parciales

Si está utilizando Contabilidad de inventario y ha activado la opción de Contabilidad de inventario estándar para Abonar M/L/O por separado para WIP , las cuentas de materiales, mano de obra y gastos generales se acreditarán en función del % del costo de cada una de las partes al cierre parcial. . Los montos parciales en dólares para material, mano de obra y gastos generales están determinados por los porcentajes WIP parcial a FG configurados en las opciones de fabricación avanzada. Los montos parciales se multiplicarán cada uno por el % del costo de cada una de las partes para llegar al monto del costo a acreditar. En la transferencia y cierre final, los costos restantes se asignarán en función del % de costo de cada una de las partes.

Ejemplo:

Costo de cierre parcial: $150.00

Porcentajes de envío parcial: material 33 %, mano de obra 33 %, gastos generales 34 %

| Material parcial | $49.50 |

| Trabajo parcial | 49.50 |

| Gastos generales parciales | 51.00 |

| Costo Parcial Total | $150.00 |

| Parte A | Parte B | ||

| Coste total: | $55.00 | Coste total: | $45.00 |

| 55.00 | 45.00 | ||

| 100.00 = 55% del Costo | 100.00 = 45% del Costo | ||

| Material: | 49,50 (0,55) = $27,225 | Material: | 49,50 (0,45) = $22,275 |

| Labor | 49,50 (0,55) = 27,225 | Labor: | 49,50 (0,45) = 22,275 |

| Gastos generales: | 51,00 (0,55) = 28,05 | Gastos generales: | 51,00 (0,45) = 22,95 |

| Costo total Parte A | $82.50 | Costo total Parte B | $67.50 |

Cierre de trabajos con costos estándar

Cuando se utiliza el costeo estándar, el Costo unitario de la(s) pieza(s) en WIP para productos terminados no se puede cambiar. Se transfiere el costo estándar de cada parte. Los costos estándar se configuran en Inventario > Archivo > Actualizar costo de inventario > Elementos de costo . Las variaciones se contabilizan en las cuentas de material, mano de obra, gastos generales, exteriores, fletes y otras variaciones configuradas en las opciones estándar de Contabilidad de inventario. Los costos se asignan entre las partes sumando todos los costos estándar de materiales, costos estándar de mano de obra, costos generales estándar, costos externos estándar, costos estándar de fletes y otros costos estándar y luego dividiendo los costos estándar individuales de cada parte por el total de materiales, mano de obra , gastos generales, exteriores, fletes y otros costos estándar. Estos porcentajes se utilizan para determinar la cantidad de material, mano de obra, gastos generales, costos externos, fletes y otros costos que se transferirán a cada pieza.

Ejemplo :

Es necesario cerrar dos partes, la Parte C estándar y la Parte D estándar, cada una con una cantidad de 2.

Costos estándar :

| Estándar Parte C |

Estándar Parte D |

||

| Material: |

$20.00 x 2 piezas = $40.00 |

Material: |

$20.00 x 2 piezas = $40.00 |

| Labor: |

30,00 x 2 = 60,00 |

Labor: |

20,00 x 2 = 40,00 |

| Gastos generales: |

20,00 x 2 = 40,00 |

Gastos generales: |

10 x 2 = 20,00 |

| Costo total estándar |

$140.00 |

Costo total estándar |

$100.00 |

Desgloses porcentuales :

| Estándar Parte C | Estándar Parte D | ||

| Material total | = $80,00 | Material total | = $80,00 |

| 40,00/80,00 | = 50% | 40,00/80,00 | = 50% |

| Mano de obra total | = $100.00 | Mano de obra total | = $100.00 |

| 60,00/100,00 | = 60% | 40,00/100,00 | = 40% |

| Gastos generales totales | = $60.00 | Gastos generales totales | = $60.00 |

| 40,00/60,00 | = 66,67% | 20.00/60.00 | = 33,33% |

Dólares reales:

| Material: | $120.00 |

| Labor: | 100.00 |

| Gastos generales: | 100.00 |

| Total: | $320.00 |

Asignación de costos :

| Estándar Parte C | Estándar Parte D | ||

| Material: | 120,00(0,50) = $60,00 | Material: | 120,00(0,50) = $60,00 |

| Labor: | 100,00 (0,60) = 60,00 | Labor: | 100,00 (0,40) = 40,00 |

| Gastos generales: | 100,00 (0,6667) = 66,67 | Gastos generales: | 100,00 (0,3333) = 33,33 |

| Crédito WIP: | $186.67 | Crédito WIP: | $133.33 |

| Variación de materiales: | 20.00 | Variación de materiales: | 20.00 |

| Variación de mano de obra: | 0 | Variación de mano de obra: | 0 |

| Variación de gastos generales: | 26.67 | Variación de gastos generales: | 13.33 |

| Costo de inventario: | $140.00 | Costo de inventario | $100.00 |

Parciales de cierre

Al transferir una parte del trabajo a productos terminados, ingrese las cantidades parciales para transferir y seleccione el botón Guardar . El costo de los envíos parciales es el costo estándar de cada parte. En la transferencia final y el cierre, las variaciones se acreditan a las cuentas de materiales, mano de obra, gastos generales, exteriores, fletes y otras variaciones. Las variaciones se aplican de la misma manera que en el ejemplo anterior.

Cantidades negativas de cierre

No podrá cerrar una cantidad negativa en la pantalla Cierre de varias partes. Si una orden de trabajo de piezas múltiples se cierra de manera prematura o incorrecta y las piezas deben retirarse del inventario y volver a colocarse en la orden de trabajo, vaya a Control de planta > Transacciones > Revertir WIP a productos terminados .

Botón Lote/Serie

La creación/actualización de registros de lote/contenedor/calor funcionará como se describe anteriormente en las órdenes de trabajo de una sola pieza ; sin embargo, la asignación de números de serie individuales podría ser bastante laboriosa (no es posible preasignar números de serie). Consulte la sección anterior Botón de lote/serie para obtener instrucciones.

Órdenes de trabajo de seguimiento de lote a lote

Acceda al seguimiento de lote a lote desde la GUI mediante la opción Opcode no convertido Información sobre o lote a lote no ingresada previamente a través de la GUI.

Si la orden de trabajo ingresada en esta pantalla tenía la opción marcada Requiere seguimiento de lote a lote en el encabezado de la orden de trabajo y la opción Inventario avanzado Acceder al seguimiento de lote a lote desde la GUI mediante el código de operación NO está activada O Acceder a lote a -Seguimiento de lote desde dentro de la GUI por Opcode ON pero la información de lote a lote NO se ingresó previamente a través de la GUI, la siguiente pantalla aparecerá tan pronto como se ingrese la orden de trabajo y el sufijo en esta pantalla:

Ingrese o busque la secuencia de mano de obra de la orden de trabajo para actualizar. Todas las secuencias de materiales que preceden a la secuencia de mano de obra hasta una secuencia de mano de obra anterior se muestran en la lista:

La fecha de transferencia será la fecha de hoy por defecto, pero se puede anular si es necesario.

El Número de lote y el Sufijo se completarán automáticamente si tiene activada una de las opciones de Inventario avanzado para asignar automáticamente el lote.

El número de ubicación será predeterminado al centro de trabajo de la secuencia de mano de obra seleccionada en esta pantalla. Esto representa la "sala de producción" donde se ensambla o empaqueta el producto terminado.

Ingrese la Cantidad de partes que se mueven a productos terminados.

Ingrese el contenedor para mover las piezas buenas terminadas en el campo Contenedor FG. Si la opción de Fabricación avanzada Colocar productos terminados en contenedor de almacenamiento en el maestro de inventario está activada y se ingresó un contenedor de almacenamiento en la pantalla Opciones del maestro de inventario de la pieza en buen estado terminada, el contenedor FG se establecerá de forma predeterminada en el contenedor de almacenamiento ingresado para la pieza. Este contenedor se puede anular.

Todas las secuencias de materiales que preceden a la secuencia de mano de obra hasta una secuencia de mano de obra anterior se muestran en la lista. Alterne entre número de pieza/ubicación y descripción.

Los registros de lote que se muestran para cada componente de material son los registros maestros de artículos en los que la ubicación coincide con la ubicación de producto terminado que aparece en el encabezado de esta pantalla. En este ejemplo, la ubicación de la sala de producción es R01 y la información del lote para las secuencias de materiales en la lista se basa en los registros de artículos donde la ubicación es igual a R01. Se muestra la cantidad disponible en cada uno de los lotes/contenedores. La cantidad de consumo se basa en la cantidad estimada de material necesario para fabricar la pieza buena terminada. La columna Consumir se llena tan pronto como se ingresa una Cantidad . Puede modificar la cantidad de consumo si se consume más o menos material que el estimado.

Si es necesario realizar un ajuste en la cantidad de inventario disponible del material, ingrese una cantidad en la columna Ajustar . Se escribirá una transacción P16. Si el ajuste debe aplicarse al trabajo, marque la casilla de verificación Aplicar ajustes al trabajo . Es posible que sea necesario realizar un ajuste si hay piezas en el lote de material sobrante que deben eliminarse del inventario y aplicarse al trabajo al que se habrían enfrentado.

Haga clic en el botón Actualizar para que el sistema llene la pantalla con la última cantidad disponible para los componentes de material.

Resalte una secuencia de material y haga clic en el botón Transferencia de contenedor a contenedor si no hay suficiente material en el contenedor y es necesario realizar una transferencia desde otro contenedor. Esto lo llevará a la pantalla Inventario > Transacciones > Transferencias de inventario. Una vez realizada la transferencia de contenedor a contenedor, la cantidad disponible para la secuencia se actualizará en función de la transferencia de inventario que se acaba de realizar.

Marque la opción Mostrar contenedores vacíos y negativos para ver los contenedores vacíos o negativos. Marque la opción Mostrar todos los contenedores disponibles para mostrar una lista de todos los registros maestros de artículos para las secuencias de materiales, independientemente de si el contenedor coincide con el contenedor de producto terminado que se muestra en el encabezado de esta pantalla.

Haga clic en la casilla de verificación Cerrar trabajo para cerrar esta orden de trabajo.

Una vez que se hayan ingresado las cantidades necesarias de Consumir y/o Ajustar , haga clic en Guardar . Los materiales se entregarán por lote y las piezas se trasladarán a producto terminado.

Acceda al seguimiento de lote a lote desde dentro de la GUI mediante Opcode convertido información de lote a lote ingresada previamente a través de la GUI

Si la orden de trabajo ingresada en esta pantalla tenía la opción marcada Requiere seguimiento de lote a lote en el encabezado de la orden de trabajo y la opción Inventario avanzado Acceder al seguimiento de lote a lote desde la GUI por Opcode está activada y el la información se ingresó previamente a través de la GUI, la siguiente pantalla aparecerá tan pronto como se ingrese la orden de trabajo y el sufijo en esta pantalla:

Todos los lotes abiertos para la orden de trabajo que no hayan sido previamente aprobados o rechazados desde esta pantalla aparecerán en la lista.

Marque la opción para Mostrar lotes cerrados previamente para mostrar los lotes que ya se han cerrado y movido a productos terminados:

Ingrese las cantidades Aprobadas y/o Rechazadas para cada transacción. Una vez que las cantidades Aprobadas + Rechazadas sean iguales a la Cantidad Abierta del lote, el registro se marcará como Cerrado . Si se ingresa una cantidad rechazada para el lote y la opción Inventario avanzado está activada para Crear registros de calidad para rechazos LTL , se creará un registro de calidad y se puede mantener a través de Calidad > Archivo > Rechazo/Disposición de calidad . Haga clic en el botón Códigos de desecho para ingresar los códigos de motivo de desecho para las cantidades rechazadas . Si la opción Inventario avanzado Requerir motivos de desecho en rechazos LTL está activada, la pantalla Código de motivo de desecho se abrirá automáticamente tan pronto como se ingrese una cantidad rechazada , lo que obligará a ingresar los códigos de motivo de desecho.

Haga clic en Guardar cuando haya terminado de ingresar las cantidades. Se llevará a cabo la transacción WIP para productos terminados y el usuario volverá a la pantalla principal WIP para productos terminados.

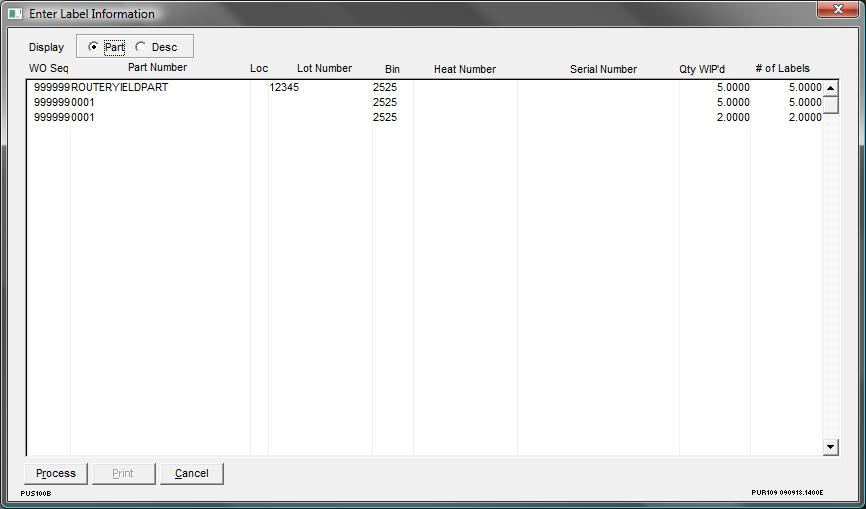

Impresión de WIP en etiquetas de productos terminados

Si el ID de informe de BI 1835 está activo, se verá una opción en la pantalla WIP principal para Productos terminados para Imprimir etiquetas . La opción por defecto está marcada. Desmarque esta opción si no se deben imprimir etiquetas para las piezas. Si esta opción está marcada, aparecerá la siguiente pantalla después de hacer clic en Guardar en la pantalla Transferir costo del trabajo en proceso para permitirle modificar la cantidad de etiquetas necesarias.

Se muestra la secuencia de la orden de trabajo, el número de pieza, la ubicación, el lote/contenedor/calor/serie, la cantidad WIP'd y el número de etiquetas para cada orden de trabajo que se transfirió a productos terminados.

Puede elegir mostrar el número de pieza o la descripción de la pieza.

Modificar el # de etiquetas para imprimir si es necesario. Nota : Hay una opción WIP de fabricación estándar para FG (manual):Cantidad de etiqueta predeterminada en 1 que se puede usar si, por lo general, solo imprime 1 etiqueta para toda la cantidad procesada.

Haz clic en Procesar .

La columna # de etiquetas cambia a Cantidad de etiquetas . Haga clic en Imprimir para imprimir las etiquetas.

Haga clic aquí para ver el diccionario de datos para el Informe de BI ID 1835.

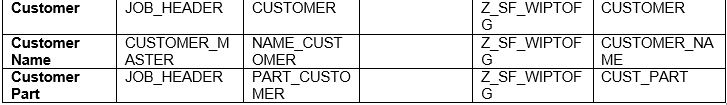

Imprimir tabla: Z_SF_WIPTOFG

Esta etiqueta se imprime después de que el usuario mueve piezas de un solo nivel del trabajo en proceso al inventario.

La siguiente información se muestra en las siguientes tablas:

Tabla/campo fuente . Estos campos describen la ubicación donde se recuperan los datos.

Nombre de campo . Los nombres de campo son los encabezados de las columnas que aparecen en el informe.

Tabla/campo fuente . Estos campos describen la ubicación donde se recuperan los datos.

calculo El Cálculo se utiliza para calcular los valores que se muestran en el informe.

Imprimir tabla/campo . Estos campos almacenan datos impresos en el informe.

1 Este campo comienza en 0 y se incrementa en 1 por cada etiqueta que se imprime.

2 Esto lo ingresa el usuario.

3 Esta es la fecha en que se creó la etiqueta.

4 El valor predeterminado siempre es 999999.

5 Este es el usuario que realiza la transacción.

Nota: Si el Se selecciona X (esquina superior derecha de la pantalla) para salir de la pantalla antes de responder a la consulta del sistema sobre la impresión correcta; aparecerá un mensaje de error que indica que el programa no responde y el programa se cancelará si se selecciona la respuesta Finalizar ahora ; seleccione la respuesta Cancelar para volver al procesamiento normal.

Otras versiones

- Versión 1

- Versión 2

- Versión 3

- Versión 4