Soporte del sistema > Administración > Opciones de empresa (avanzadas) > Fabricación

Seleccione Manufactura en el menú Opciones de la compañía (Avanzado) y el sistema muestra:

Inventario

Descuentos en precios por cantidad . Este campo se utiliza si recibe descuentos sobre determinadas cantidades de material o un servicio externo. Una "P" en este campo indica que las rebajas de precios en ciertos niveles de cantidad deben calcularse como un porcentaje de descuento. Una "U" en este campo indica que las rebajas de precios en ciertos niveles de cantidad se calcularán sobre la base de una cantidad reducida en dólares por unidad. Las rebajas de precios por cantidad se utilizan solo con fines de estimación.

Estándares Operacionales

Los estándares operativos son su mejor estimación de los plazos de entrega de fabricación y se utilizan como valores predeterminados de programación. Los estándares para cada campo son en términos de horas. El sistema se convertirá en días en un calendario basado en la duración del día estándar de su taller, que se establece en sus Opciones de fabricación estándar en Planificación y programación avanzadas (APS) si usa APS. De lo contrario, la duración del día estándar se establece en Sistema de planificación avanzada > Archivo > Mantenimiento del calendario. Los días materiales y los días fuera siempre se redondean al día siguiente. Por ejemplo, si el tiempo de entrega del material es de 24 horas y la duración estándar del día es de 10 horas, el material se programará para 3 días, no para 2 días y 4 horas.

Horas estándar para ordenar/recibir materiales . Este campo contiene la cantidad de horas de trabajo que normalmente toma desde el momento en que ordena el material hasta el momento en que lo recibe. El tiempo en este campo solo se usa si no tiene el campo Cliente potencial en su maestro de inventario completado para la pieza que se está ordenando, o si ha llamado material que no está en el inventario en su orden de trabajo.

Horas estándar entre operaciones . Este campo contiene el número normal de horas de trabajo que transcurren entre la finalización de una operación en una orden de trabajo y el momento en que comienza la siguiente operación. El tiempo de flotación permite el movimiento de material entre los centros de trabajo y asegura que el trabajo estará en posición cuando el centro de trabajo esté disponible. Actualmente es una configuración que se aplicará a todos los centros de trabajo por igual.

Horario estándar para operaciones externas . Este campo contiene el número promedio de horas de trabajo que transcurren entre el momento en que envía material para servicios externos y el momento en que se completa el trabajo. Este valor predeterminado se usa solo si no tiene el campo para Cliente potencial establecido en un código de operación de servicio externo en un enrutador o una orden de trabajo.

Horas estándar para enviar piezas . Este campo contiene el número de horas de trabajo que suele transcurrir entre el momento en que se completa la última operación en la orden de trabajo y la fecha de vencimiento de la orden de trabajo.

Horas de configuración de mano de obra predeterminadas para la programación . Si se ingresa una secuencia de mano de obra sin configuración y tiempo de ejecución, las horas ingresadas aquí se utilizarán para que la secuencia aparezca en APS. Ingrese .0001 o mayor para asegurarse de que la secuencia se incluirá al programar.

Dirección de programación predeterminada de APS : atrás, adelante o adelante con material . Esta opción determina la dirección predeterminada para las órdenes de trabajo vinculadas. Las OT programadas hacia atrás utilizan la fecha de vencimiento del trabajo en el muelle del cliente como punto de partida y restan los plazos de entrega, los tiempos de operación, etc. fecha de vencimiento. Las OT programadas hacia adelante generalmente usan la fecha del pedido (o una fecha específica) como punto de partida y agregan los plazos de entrega, los tiempos de operación, etc. para llegar a la fecha en que el trabajo podría estar disponible para el cliente. Cuando una OT se programa hacia adelante, se programa hacia adelante desde la primera secuencia no material y, luego, el material se programa hacia atrás desde la posición de la primera secuencia no material subsiguiente. Reenviar con material es una dirección de programación que se aplica solo a las OT vinculadas ; Las órdenes de trabajo maestras o "normales" no se pueden programar con este método. Cuando una OT vinculada se programa hacia adelante con material, se programa hacia adelante a partir de hoy utilizando la secuencia de materiales con el tiempo de entrega más largo para establecer el punto de inicio para la programación hacia adelante de toda la mano de obra.

Mantenga las secuencias del enrutador . El sistema asigna números de secuencia de operación y vuelve a numerar automáticamente las secuencias si realiza cambios. Puede anular los números generados por el sistema para usar números que tengan importancia en su planta. Si usa esta opción, las órdenes de trabajo usarán los números de secuencia de estimación. No puede usar esta opción si configura la opción para separar la configuración y el tiempo de ejecución en diferentes secuencias.

Nota: Esta opción no se puede desmarcar si la opción de empresa de fabricación avanzada Guardar los cambios realizados en las OT en el enrutador está marcada.

NO vuelva a leer el tiempo de entrega del material al crear órdenes de trabajo si está en cero en la estimación . Marque esta casilla si no desea que el sistema utilice el plazo de entrega del maestro de inventario o el plazo de entrega de las opciones de la empresa para las secuencias de materiales con un plazo de entrega de cero. Esto permitirá que se muestre un cuadro rojo en el maestro de inventario sobre el campo de tiempo de entrega. Básicamente, significa que el tiempo de entrega cero es, de hecho, cero.

Número de prioridad de programación predeterminado . Ingrese un número aquí si desea que el campo de prioridad en la programación sea predeterminado a este número. Si utiliza la programación finita, las órdenes de trabajo con 999 tienen la prioridad más alta y las que tienen 000 tienen la prioridad más baja.

Costo utilizado para parciales . Cuando una orden de trabajo aún está abierta y algunas piezas se transfieren del WIP al inventario o al costo de los bienes vendidos, esto se denomina cierre parcial. Existen varios métodos para calcular el costo de una pieza en un cierre parcial: 1) porcentaje de precio parcial, 2) costo estimado , 3) costo de inventario , 4) costo real , 5) costo restante o 6) costo alternativo.

Precio. El porcentaje de precio parcial multiplicará el porcentaje de precio parcial que estableció en Porcentaje de precio de venta para parciales por el precio de venta del precio de venta del encabezado de la orden de trabajo para llegar al costo. Use este método si su margen en las órdenes de trabajo es conocido y consistente. Nota: Si se configura esta opción y se ingresa un Precio cero en una orden de trabajo, el costo parcial se establecerá de manera predeterminada en Estimar en Control de planta > Transacciones > Trabajo en curso para productos terminados. Si está utilizando WIP automático para productos terminados con esta opción activada y se encuentra un precio cero en la orden de trabajo, el parcial se borrará automáticamente utilizando el costo estimado .

Estimar. El costo estimado utilizará el costo estimado de la orden de trabajo. Utilice este método si sus estimaciones son razonablemente precisas.

Inventario. La elección del costo del inventario aliviará el WIP en función de lo que aparece en el campo llamado Costo en el maestro de inventario. Seleccione el método de cálculo de costos que se aplicaría a la mayoría de los cierres parciales en su taller. Cuando realiza un cierre parcial, el sistema utilizará este costo de forma predeterminada, pero se puede anular si no ha seleccionado otra opción de empresa para limitar quién podrá cambiar el método de cálculo de costos.

real Al cerrar parciales en una orden de trabajo, el sistema 1) calculará un costo unitario por pieza en cada secuencia, 2) agregará los costos unitarios calculados para un subtotal y 3) restará cualquier costo cerrado previamente. Seleccione este enlace para revisar un ejemplo de cierre parcial en la lógica del costo real. El inventario puede actualizarse con este costo promedio. Nota : si tiene la opción activada para usar el Costo de inventario estándar , no puede establecer el Costo usado para parciales en Real, el sistema le avisará.

Restante. Al cerrar parciales en una orden de trabajo, el sistema tomará todos los dólares acumulados en la orden de trabajo y promediará los dólares sobre la cantidad de piezas que se están cerrando. El inventario puede actualizarse con este costo promedio. Nota: Si tiene la opción activada para usar el Costo de inventario estándar , no puede establecer el Costo usado para parciales en Restante, el sistema le avisará.

Costo alternativo . Esto leerá el campo Costo alternativo para cada pieza del maestro de piezas de inventario. El sistema calculará el costo total que se usará como base para prorratear el costo de cada pieza que se mueva al almacén.

Nota: Si está utilizando órdenes de trabajo de varias partes , GS recomienda solo las opciones de cálculo de costos Estimación, Inventario o Costo alternativo. Llame a un consultor de GS antes de activar un método de costeo parcial que no sea el recomendado para las OT de varias partes.

Nota : Estos métodos de cálculo de costos parciales son compatibles si está utilizando cualquiera de las opciones de transferencia automática de WIP a productos terminados . Si existen parciales cuando se realiza otro parcial, lee el último parcial y utiliza el mismo método de costeo que ese.

Porcentaje de Precio de Venta para Parciales. Este campo solo se aplica a algunos fabricantes de talleres y proporciona un método para aliviar el trabajo en proceso a un costo universal preestablecido basado en un porcentaje del precio de venta. Si se supone una ganancia bruta del 30 % en todos los trabajos, ingrese 70. Al enviar una entrega parcial, el 70 % del valor de las ventas se acreditará a WIP.

WIP parcial a porcentajes de FG. Ingrese los porcentajes WIP parcial a FG para material, mano de obra, gastos generales, externos, flete y otros de acuerdo con la forma en que el sistema debe cerrar un envío parcial al inventario. Estos porcentajes se utilizan en todos los tipos de cierre parcial excepto Real y Restante. Además, estos valores se utilizan en el WIP con el Informe de corte generado cuando se ejecutan los informes Inventario > Transacciones > Contabilidad de inventario simple .

Genere la operación 998000 para reproceso . Active esta opción para generar automáticamente una secuencia # 998000 para material de reelaboración y 998500 para mano de obra de reelaboración en todas las órdenes de trabajo. Estas secuencias no tienen que imprimirse en la orden de trabajo del código de barras, pero estarán disponibles para usar como secuencias válidas si es necesario.

Ignorar Flotación entre pasos en el mismo centro de trabajo. En la configuración de Estándares operativos anterior para Horas estándar entre operaciones, tiene la oportunidad de definir un tiempo "flotante" o un tiempo en cola. Active esta opción si no desea programar el tiempo flotante en operaciones secuenciales en el mismo centro de trabajo, como entre la configuración y el tiempo de ejecución en secuencias separadas.

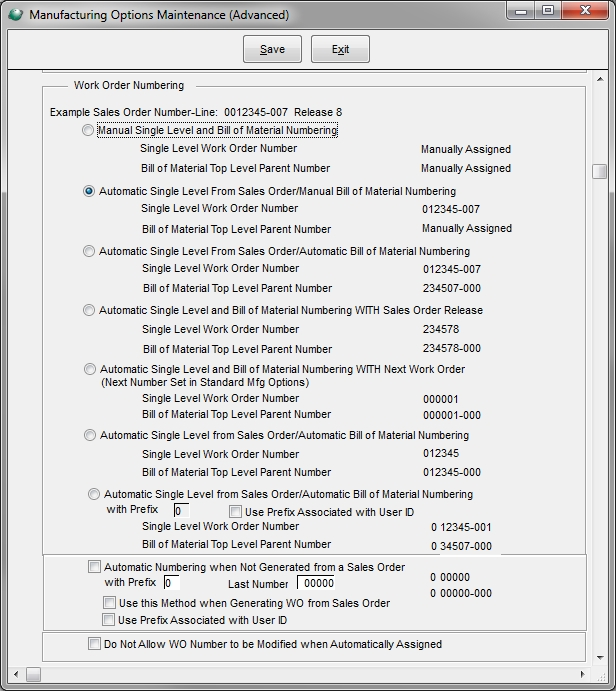

Numeración de órdenes de trabajo

Si crea órdenes de trabajo desde la Línea de orden de venta, elija uno de los siguientes métodos para numerar sus órdenes de trabajo:

Si crea órdenes de trabajo desde la Línea de orden de venta, elija uno de los siguientes métodos para numerar sus órdenes de trabajo:

1. Numeración manual de nivel único y lista de materiales: el usuario debe ingresar manualmente los números de orden de trabajo de nivel único y los números principales de nivel superior de la lista de materiales.

2. Nivel único automático desde la orden de venta/Numeración manual de la lista de materiales : para las órdenes de trabajo de nivel único, los seis lugares a la izquierda del guión serán los mismos que los números de la orden de venta y los tres lugares a la derecha del guión serán el número de línea de la orden de venta utilizado para generar la orden de trabajo; El usuario debe ingresar manualmente los números de la orden de trabajo de la lista de materiales.

3. Nivel único automático desde la orden de venta/Numeración automática de la lista de materiales (SIN liberación): Para las órdenes de trabajo de nivel único, los seis lugares a la izquierda del guión serán los mismos que los números de la orden de venta y los tres lugares a la derecha de el guión será el número de línea de la orden de venta utilizado para generar la orden de trabajo. Para las órdenes de trabajo de lista de materiales, los primeros cuatro lugares del número principal de nivel superior serán los últimos cuatro dígitos del número de orden de venta. Los siguientes dos dígitos del número de la orden de trabajo serán el número de línea de la orden de venta y el sistema generará el sufijo de la orden de trabajo para vincular las órdenes de trabajo del componente con el padre de nivel superior. El padre de nivel superior tendrá el sufijo 000 y sus hijos comenzarán en 001 y llegarán hasta 999. Esta opción facilita la diferenciación de las órdenes de trabajo de un solo nivel de las listas de materiales en un cronograma.

4. Numeración automática de nivel único y lista de materiales CON liberación de orden de venta : para órdenes de trabajo de nivel único, los primeros cuatro lugares serán los últimos cuatro dígitos del número de orden de venta; el quinto lugar será el número de línea de la orden de venta utilizada para generar la orden de trabajo; el sexto lugar será un número secuencial que comienza con 1 para la cantidad de órdenes de trabajo creadas a partir de la misma combinación de orden de venta/número de línea. Esto también se usará si tiene más de diez artículos de línea en su orden de venta. No habrá sufijo en estas órdenes de trabajo de un solo nivel. Las órdenes de trabajo de lista de materiales funcionan de la misma manera con el sufijo de orden de trabajo reservado para el seguimiento de componentes de la lista de materiales.

5. Numeración automática de nivel único y lista de materiales CON Próxima orden de trabajo : tanto los números de orden de trabajo de nivel único como los números de lista de materiales se asignarán automáticamente en función del siguiente número disponible en las opciones de fabricación estándar. Para usar esta opción, también debe configurar la asignación automática de números de órdenes de trabajo en "Y". El sufijo de las órdenes de trabajo de la lista de materiales está reservado para el seguimiento de los componentes de la lista de materiales.

6. Nivel único automático de orden de venta/Numeración automática de lista de materiales : para órdenes de trabajo de nivel único, el número será el mismo que el número de orden de venta con el sufijo en blanco. Para las órdenes de trabajo de lista de materiales, el número es el mismo que el número de orden de venta con el padre de nivel superior con el sufijo 000.

7. Nivel único automático de orden de venta/Numeración automática de lista de materiales con prefijo . Para las órdenes de trabajo de un solo nivel, los seis lugares a la izquierda del guión serán los mismos que los números de la orden de venta y los tres lugares a la derecha del guión serán el número de línea de la orden de venta utilizada para generar la orden de trabajo. Para las órdenes de trabajo de lista de materiales, los primeros cuatro lugares del número principal de nivel superior serán los últimos cuatro dígitos del número de orden de venta. Los siguientes dos dígitos del número de la orden de trabajo serán el número de línea de la orden de venta y el sistema generará el sufijo de la orden de trabajo para vincular las órdenes de trabajo del componente con el padre de nivel superior. El padre de nivel superior tendrá el sufijo 000 y sus hijos comenzarán en 001 y llegarán hasta 999. Esta opción facilita la diferenciación de las órdenes de trabajo de un solo nivel de las listas de materiales en un cronograma. Ingrese el Prefijo deseado, que es un campo alfanumérico de 1 carácter.

Usar prefijo asociado con ID de usuario. Si esta opción está activada, podrá ingresar un prefijo de un carácter para cada usuario de Global Shop en Soporte del sistema > Archivo > Mantenimiento de seguridad del usuario . El prefijo escrito en el número de orden de trabajo será el prefijo del usuario que inició sesión. Si el usuario no tiene un prefijo ingresado en la pantalla de Mantenimiento de Seguridad del Usuario, el sistema utilizará el prefijo ingresado en las opciones de la empresa.

8. Numeración de Órdenes de Trabajo: Numeración automática cuando no se genera a partir de una Orden de Venta con Prefijo. Marque esta opción para numerar automáticamente las órdenes de trabajo, no generadas a partir de una orden de venta. Esta opción permite al usuario ingresar un Prefijo de un carácter antes del esquema de numeración. Introduzca un número de orden de trabajo inicial en el campo Último número.

Utilice este método cuando genere órdenes de compra a partir de órdenes de venta . Cuando una orden de trabajo se genera directamente a partir de una orden de venta, la orden de trabajo se numera secuencialmente sin sufijo; a cada línea de orden de venta se le asigna una orden de trabajo diferente sin sufijo. Nota: El número de orden de trabajo de asignación automática de la opción de fabricación estándar de la compañía debe establecerse en "Y".

Usar prefijo asociado con ID de usuario . Si esta opción está activada, ingrese un prefijo de un carácter para cada usuario de Global Shop en Soporte del sistema > Archivo > Mantenimiento de seguridad del usuario . El prefijo escrito en el número de orden de trabajo es el prefijo del usuario que inició sesión. Si el usuario no tiene un prefijo ingresado en la pantalla de Mantenimiento de Seguridad del Usuario, el sistema utiliza el prefijo ingresado en las opciones de la empresa.

No permitir que se modifique el número de OT cuando se asigna automáticamente. Si está asignando automáticamente números de orden de trabajo, active esta opción para prohibir la modificación del número de orden de trabajo.

Varias opciones de fabricación

Muestra la fecha de inicio de la secuencia. Esta es una opción personalizada.

Muestra la fecha de inicio de la secuencia. Esta es una opción personalizada.

Imprimir cliente en enrutador de código de barras. Seleccione esta opción si desea que el nombre y el número del cliente se impriman en la orden de trabajo del código de barras. Si no selecciona esta opción, solo se imprimirá el número de identificación del cliente.

Crear archivo de etiqueta de orden de trabajo . Solo puede usar esta opción si no tiene activada la opción Crear lista de cortes consolidada a partir de órdenes de trabajo . Con esta opción activada, cuando imprima una orden de trabajo con código de barras láser, al final llamará a un programa, WOLABEL, que crea un archivo de texto LABEL.TXT en su carpeta Archivos. Se produce el archivo pero no se imprimen etiquetas. El archivo incluye orden de trabajo, sufijo, secuencia, fecha de vencimiento, descripción, cantidad de trabajo y número de pieza. Este es un programa personalizado que crea este archivo personalizado para que lo use un cliente específico.

Use la pantalla de cotización estimada . Esta es una opción personalizada.

Utilice el número de pedido maestro en los trabajos de reparación . Esta es una opción personalizada.

Factura/Cotización Imprimir en 1000's (Archivo en Ea). Active esta opción para que sus cotizaciones y facturas impriman las cantidades en miles.

Use la opción de gastos generales de centavos/libras en los enrutadores. Esta es una opción personalizada.

Imprima el número de contenedor en el enrutador de órdenes de trabajo . Si desea que el número de ubicación predeterminado del inventario se imprima en la orden de trabajo, active esta opción.

Use WIP especial para FG para trabajos sin cargos. Nota: Esta es una opción personalizada. Póngase en contacto con Global Shop antes de activar esta opción.

Active esta opción si se utilizan órdenes de trabajo de celda o para cerrar órdenes de trabajo individuales sin cargos. El sistema retroactiva la mano de obra y el material en las órdenes de trabajo sin cargos.

Escriba la WO y el nombre del cliente en la esquina superior derecha del enrutador Laser BC . Active esta opción si desea que el número de orden de trabajo se imprima en la esquina superior derecha. El nombre o número del cliente no se imprimirá incluso si se selecciona.

No imprima las fechas de inicio/vencimiento en el enrutador Laser BC. Marque esta casilla si no desea que la secuencia Fecha de inicio y Fechas de vencimiento se impriman en la orden de trabajo del código de barras. La fecha en que se creó la orden de trabajo y la fecha en que venció originalmente aún se imprimirán.

Rellene la línea de productos del componente de lista de materiales con la línea de productos del padre . Active esta opción si desea que la línea de productos de los componentes de la lista de materiales tenga como valor predeterminado la línea de productos del registro principal inmediato.

Imprima el código de barras FG Part/Rev en Laser BC Rtr. Marque esta casilla para imprimir un código de barras de la pieza buena terminada en el enrutador de órdenes de trabajo con código de barras (Control de planta > Informes > Orden de trabajo con código de barras y Control de planta > Informes > Orden de trabajo con código de barras (extendido)).

En WIP a FG, Permitir que se cierre el cambio de número de pieza . Esta opción le permitirá cambiar la parte del inventario que se va a limpiar a productos terminados. Esto moverá el costo y la cantidad a la parte del inventario seleccionada.

Imprima el código de operación de mano de obra en el enrutador de órdenes de trabajo . Active esta opción para que el código de operación de mano de obra se imprima en el enrutador de órdenes de trabajo.

Use seis decimales en cantidad para hacer uno . Use esta opción para usar seis lugares decimales en secuencias de materiales al estimar.

Utilice el análisis y ajuste de contribuciones para las estimaciones . Esta es una opción personalizada.

Crear lista de cortes consolidada a partir de órdenes de trabajo. Active esta opción para imprimir una lista de cortes consolidada. Al imprimir órdenes de trabajo con código de barras, se generará una lista de cortes para todas las órdenes de trabajo seleccionadas en la selección de impresión y se agruparán por elementos de materiales similares.

Vuelva a imprimir los enrutadores BC de taller con notación. Después de la impresión original de una orden de trabajo, las impresiones posteriores muestran *REIMPRIMIR* para indicar que los enrutadores se han impreso antes.

Imprimir lista de selección para enrutadores. Marque esta opción para generar una lista de selección de materiales al imprimir un enrutador de órdenes de trabajo.

Utilice tarifa por pieza para mano de obra. Active esta opción para usar una tarifa por pieza para las secuencias de mano de obra. Luego deberá imprimir un informe al final de la ejecución de una orden de trabajo que mostrará la tasa de mano de obra calculada. Debe especificar en el Maestro de centros de trabajo si no desea que el cálculo de la tarifa por pieza se aplique a ese centro de trabajo. Cuando se genera una orden de trabajo, cualquier centro de trabajo que utilice precios por pieza calculará una tarifa por pieza como el costo estándar para el centro de trabajo menos el costo general estándar para obtener una tarifa de mano de obra y dividirla por las piezas estimadas por hora. Se agregarán comentarios a la secuencia de mano de obra en la orden de trabajo que indica que su tarifa para este trabajo es x.xxxx por pieza. Cuando se carga el tiempo a esta operación de mano de obra, los dólares de mano de obra directa serán el costo por pieza multiplicado por el número de piezas buenas completadas. Los gastos generales permanecerán como están para cualquier otro trabajo. Se puede imprimir un informe de trabajo a destajo y su valor creando un elemento de menú personalizado con Job Stream JB0036, XJB0038, Menú.

Usar inspeccionado por/fecha en Laser BC Rtr. Active esta opción para imprimir Inspeccionado por y Fecha en los encabezados de columna del Enrutador de código de barras en lugar de Unidad de material/Pieza y Total.

Utilice la fecha de inicio para los requisitos previstos. En Inventario > Ver > Oferta y demanda con pronóstico , se mostrará la fecha de inicio del material en lugar de la fecha de vencimiento predeterminada del material.

Imprima la línea de aprobación de control de calidad en el enrutador Laser BC . Marque esta casilla para imprimir un campo para Quality Buyoff en la orden de trabajo del código de barras. QA/Buyoff aparecerá en el encabezado de la orden de trabajo del código de barras junto a la prioridad del usuario, en lugar de Bin.

Imprimir precio en Laser BC Router . Si desea que el precio por pieza se imprima en el encabezado de la orden de trabajo del código de barras debajo del número de enrutador estándar, active esta opción.

Imprimir subtotales de secuencia para materiales en el informe detallado de órdenes de trabajo. Marque esta casilla para que el sistema calcule el subtotal de unidades y dólares después de cada secuencia de material en el informe Detalle de la orden de trabajo.

Recuperar información de lote de materia prima en WIP para FG. Si lo desea, elija 1 de las 4 opciones.

- No recuperar información de lote de material sin procesar en WIP a FG . Al seleccionar esta opción, el sistema no intentará asignar la información de lote/contenedor/calor/serie ingresada para la parte de materia prima al asignar el lote/contenedor a la parte Producto terminado. Sin esta opción marcada, esta información viene por defecto.

- Recuperar información Matl sin procesar del registro más antiguo . Esto leerá el historial de artículos para la orden de trabajo y usará el lote de la primera transacción R10 o J55 para el lote de la pieza buena terminada.

- Recuperar información Matl sin procesar del último registro . Esto leerá el historial de artículos para la orden de trabajo y usará el lote de la transacción R10 o J55 más reciente para el lote de la pieza buena terminada. Si es necesario, puede anular el valor del lote de la pieza buena terminada.

- Recuperar información de lote de material sin procesar solo si existe un registro de lote/contenedor . Si solo existe un registro de lote/contenedor en el historial de artículos para la orden de trabajo, se llenará el lote del bien terminado con ese número de lote. Si se han realizado múltiples entregas a la orden de trabajo, el número de lote no se completará en la parte buena terminada. Se dará un mensaje diciendo que existen múltiples registros de lotes de materia prima y no se recuperará nada; debe ingresar manualmente el número de lote en esta situación.

Permitir que el precio sea cero en las OT de las órdenes de venta . Si está creando una orden de trabajo a partir de una orden de venta y esta opción está activada y el precio de la orden de venta es 0, se utiliza 0 para el precio de la orden de trabajo. Si esta opción no está activada y el precio de la orden de venta es 0, el precio de la pieza de inventario se usa para el precio de la orden de trabajo.

Agregar comentario sobre el tamaño de la cuadrilla cuando el tamaño de la cuadrilla no es = 1. Al marcar esta opción, se agregará un comentario a una línea de mano de obra con un tamaño de la cuadrilla > 1 que se muestra como **Tamaño de la cuadrilla de ##** (donde ## es igual al tamaño de la cuadrilla) .

Imprima los comentarios de la orden de trabajo en la lista de empaque suplementaria. Marque esta opción si desea que se impriman comentarios/descripciones adicionales del material en la lista de empaque suplementaria impresa a través de Envío y recepción > Informes > Lista de empaque W/O suplementaria .

Suprimir la actualización de la configuración en el controlador de informes de mano de obra . Si no separa la configuración y el tiempo de ejecución en sus secuencias de mano de obra, marque esta opción para suprimir el cálculo de actualización de la configuración al ejecutar extracciones de mano de obra para pantallas o informes.

Solo permitir que las piezas se coloquen en contenedores específicos en WIP a FG . Marcar esta opción le permitirá marcar contenedores específicos en Inventario > Archivo > Maestros de contenedores como WIP a contenedores FG. Cuando ejecute Control de planta > Transacciones > WIP para productos terminados, solo las ubicaciones marcadas como WIP para FG estarán disponibles para asignar productos terminados.

Ciclo a través de la serie BOM al entregar material . Activar esta opción le permitirá enviar materiales a una orden de trabajo de la lista de materiales y luego recorrerá cada orden de trabajo de la lista de materiales subsiguiente en la serie para permitirle entregar todos los materiales a las órdenes de trabajo de la serie.

Cerrar todas las operaciones cuando se cierra la orden de trabajo. Esta opción cierra automáticamente todas las operaciones en una orden de trabajo cuando la orden de trabajo se cierra a través de Control de planta > Transacciones > WIP para productos terminados, Control de planta > Transacciones > WIP para productos terminados (BOM), Control de planta > Administración > Trabajo de supervisor Mantenimiento, o una de las opciones está activada para cerrar automáticamente la orden de trabajo.

No cierre las operaciones de material subemitidas (solo Auto WFG). Esta subopción evita que se cierren o se eliminen requisitos de operaciones de material infra-emitidas. Esto no se aplica a WIP manual para productos terminados.

Permitir cambios a órdenes de trabajo cerradas . Active esta opción para poder modificar órdenes de trabajo cerradas a través de Control de planta > Archivo > Órdenes de trabajo – Abrir . Si esta opción no está marcada, no se permitirán cambios en las órdenes de trabajo cerradas.

Usar descripciones alternativas de inventario. Seleccione para usar descripciones alternativas una, dos o ambas en un enrutador.

Título del código de clasificación de la operación . El campo de código de clasificación definible por el usuario está disponible en las pantallas de mantenimiento de secuencia de orden de trabajo y enrutador. Ingrese un título para este campo, hasta 20 caracteres.

Valor de clasificación utilizado como nombre del proveedor en la compra automática. Esta opción usa el nombre del proveedor ingresado en el campo Código de clasificación de la operación de la orden de trabajo para completar el campo Clasificación del proveedor en Compras automatizadas si la parte del inventario no contiene un nombre de proveedor en el campo Clasificación del proveedor del maestro de inventario. El nombre del proveedor ingresado en el campo Código de clasificación en la operación de la orden de trabajo se usa para encontrar un nombre de proveedor coincidente en el Maestro de proveedores. Si se encuentra una coincidencia, los campos Número de proveedor y Nombre del proveedor en Compras automatizadas se completan con la información correspondiente. Si el usuario está seleccionando por Orden de trabajo en Compras automáticas y se cambia la Fecha de vencimiento, la fecha de vencimiento se traslada a la siguiente parte de la lista. El mismo nombre de proveedor se completa en la pantalla de cuadrícula de selección junto al número de pieza y el número de orden de trabajo.

Nota: Si esta opción está activada y no se ingresa el nombre del proveedor en el campo de código de clasificación de la operación de la orden de trabajo, el último proveedor al que se compró la pieza y su costo se muestran en la cuadrícula Compras automatizadas por orden de trabajo. Lo mismo ocurre si la opción está desactivada.

En WIP a FG, no marque automáticamente como cerrado si Qty >= Open Qty. Marque esta casilla si no desea que el sistema cierre automáticamente una orden de trabajo cuando la cantidad abierta total se transfiera a productos terminados.

En WIP a FG, no desactive Trabajo cerrado si Cant. < Cant. abierto. Esta opción evita que el sistema desmarque automáticamente la casilla de verificación Cerrar trabajo si la cantidad ingresada es menor que la cantidad abierta.

En las OT nuevas, almacene el ID de usuario en el código de usuario en el encabezado de la OT. El ID de usuario de la persona que crea una nueva orden de trabajo se escribirá en el campo Código de usuario en Control de planta > Archivo > Órdenes de trabajo > Nuevo > Nivel único.

No permitir que se editen los registros de detalles de trabajos equilibrados. Si un registro de detalle de trabajo ha sido balanceado, no estará disponible para su edición a través de Editar detalle de orden de trabajo o a través de Balanceo diario . Los ajustes deben hacerse con tarjetas de tiempo manuales para registrar la diferencia.

Coloque los productos terminados en el contenedor de almacenamiento en el Maestro de inventario . Si usa el seguimiento de lotes/contenedores, puede marcar esta casilla para asignar automáticamente piezas al contenedor de almacenamiento especificado en la pantalla de opciones del Maestro de inventario al realizar WIP en FG.

No mostrar luces verdes en operaciones al ver órdenes de trabajo. Marque esta opción si no desea mostrar la(s) luz(es) verde(s) (teniendo en cuenta que un empleado está trabajando actualmente en la(s) secuencia(s) de mano de obra) a través de Control de planta > Ver > Órdenes de trabajo en la pantalla Operaciones.

Use los totales de artículos buenos/de desecho de la operación en lugar de los detalles para la mensajería global de la tienda . Si está usando el evento de mensajería Actualizar o Cerrar una secuencia de orden de trabajo, use esta opción para hacer que el sistema lea el registro de operaciones para informar los totales acumulados hasta la fecha para toda la orden de trabajo y no solo las partes completadas más recientemente (por el registro de Detalle).

No permita WIP a FG en piezas que no están en inventario cuando la opción Crear pieza no está activa . Active esta opción para prohibir el trabajo en curso para productos terminados para piezas que no están en el inventario cuando la opción de inventario estándar para crear una pieza de inventario cuando el trabajo en curso para productos terminados no está activada.

Vuelva a calcular las horas extra por la noche usando las reglas de turno. Al activar esta opción, se activará la sección Reglas de tiempo extra y tiempo doble en En línea > Archivo > Mantenimiento de turnos. Esta opción permite que se establezcan reglas para que el sistema redefina los registros de detalles de mano de obra desde el código de pago regular a horas extra o códigos de tiempo doble y realice los ajustes de valor de mano de obra resultantes cuando se ejecuta desde el elemento de menú Control de planta > Transacciones > Recalcular horas extra usando reglas de turno . la barra de herramientas de GS o desde el Programador de tareas.

Utilice la descripción de la línea SO como enrutador y descripción de la pieza en el encabezado de la OT . Al marcar esto, la Descripción de la pieza en la línea de Orden de venta se usará como la Descripción del enrutador y la Descripción del Número de pieza en la orden de trabajo cuando genere una orden de trabajo desde una línea de orden de venta.

No elimine trabajos con costos atrasados . Si esta opción está activada, no se eliminarán las órdenes de trabajo si el costo total parcial no es igual al costo total real.

Imprimir WO después de lo programado. Al activar esta opción, se le avisará después de programar una nueva orden de trabajo para imprimir una Orden de trabajo con código de barras o una Orden de trabajo con código de barras (extendida).

No actualizar el indicador de impresión de orden de trabajo . Active esta opción para no actualizar el indicador Impreso a Y después de que se haya impreso una orden de trabajo.

Guarde los cambios realizados en las OT en el enrutador . La opción de Fabricación avanzada Conservar secuencias de enrutador debe estar activa para seleccionar esta opción. Si esta opción está activa, cuando se edita una secuencia de mano de obra, material o externa en una orden de trabajo en la pantalla Mantener secuencia de OT XXX y se selecciona el botón Aceptar para guardarla, después de que se programe la OT y se presione el botón Aceptar en la pantalla Actualización Se selecciona la pantalla WO ### para guardar la orden de trabajo, se le preguntará si desea actualizar el enrutador con los cambios en la orden de trabajo. Si se selecciona sí, se actualizarán las secuencias del enrutador con tipos L, M, O coincidentes. Si el LMO no coincide, se dará un mensaje y esa secuencia no se actualizará.

Guardar comentarios Volver al enrutador. Esta opción guarda las secuencias de comentarios realizadas en una orden de trabajo en el enrutador llamado en la orden de trabajo.

Cierre de varias partes

Centro de trabajo de tareas. El seguimiento de tareas le permite crear secuencias de mano de obra sin costo para programarlas con un trabajo y brinda responsabilidad con mensajería y cierre electrónico. Si va a utilizar el seguimiento de tareas, debe especificar el centro de trabajo de tareas aquí. El centro de trabajo de la tarea debe configurarse en su archivo de Workcenter Master . Las secuencias de tareas requieren la aprobación electrónica por parte de un usuario o un miembro de un grupo de aprobación .

Nota sobre la orden de trabajo de varias partes. Si fabrica piezas de madera, láminas de metal, placas de metal o produce componentes similares a partir de cualquier materia prima, es posible que desee explorar este método. Esto es ideal para empresas que ejecutan más de una pieza a través de operaciones similares o iguales en el taller. Las órdenes de trabajo se pueden generar utilizando una orden de trabajo de un solo nivel junto con inventario/enrutadores, órdenes de venta o listas de materiales. También puede generar una orden de trabajo de varias partes a través de la generación automática de órdenes de trabajo.

Las órdenes de trabajo de varias partes no son una buena opción para las empresas que requieren cualquiera de los siguientes:

- Serialización generada a nivel de orden de trabajo

- Lavado hacia adelante en todas las órdenes de trabajo

- Recuentos correctos de piezas en las órdenes de trabajo

- Use CO GS y/o no envíe desde el inventario

- Realizar muchos cierres "parciales" en órdenes de trabajo

- Análisis de órdenes de trabajo utilizando el precio, las ventas proyectadas o los valores de ventas del encabezado de la orden de trabajo

- Análisis de la orden de trabajo usando el valor de la cantidad completada en el encabezado de la orden de trabajo

- APS para rastrear el estado de cada número de parte que se está haciendo

- Capacidad para desglosar el costo real en cada una de las partes

- Revertir WIP a FG regularmente

Cierre varias piezas de una orden de trabajo. Active esta opción para permitirle crear y cerrar varias piezas en una orden de trabajo de un solo nivel. Seleccionar esta opción permitirá que el botón Piezas múltiples esté activo en el encabezado de la orden de trabajo. Podrá definir varios números de pieza y sus cantidades a partir de esta única orden de trabajo.

Nota : GS normalmente no recomienda ninguna de las subopciones. Llame a un asesor de GS antes de activar cualquier subopción.

Cantidad de OT = Suma de Partes Múltiples . Seleccione la subopción si la cantidad de la orden de trabajo debe ser igual al total de todas las cantidades de números de pieza.

Incluir comentarios del enrutador en WO creado . Marque esta opción para incluir todas las líneas de comentarios (C) de los enrutadores seleccionados en la orden de trabajo.

Incluir tareas de enrutador en WO creado . Marque esta opción para incluir todas las secuencias de tareas de los enrutadores seleccionados en la orden de trabajo.

Especifique si desea incluir especificaciones detalladas del enrutador para secuencias de operación de materiales, mano de obra y/o procesos externos . Marcar cualquiera de estas opciones generará comentarios detallados para cada secuencia en la orden de trabajo, mostrando el enrutador aplicable, la cantidad del enrutador y la cantidad requerida del material, mano de obra o proceso externo (enumerados en esa orden).

Ejemplo: uso 2 enrutadores para un MultiPart WO: 1) AppleDanish y 2) ApplePie. En el enrutador AppleDanish necesito 2 manzanas para cada danés y en el enrutador ApplePie necesito 4 manzanas para cada pastel. En mi MultiPart WO, he seleccionado una cantidad de enrutadores de 15 para AppleDanish y una cantidad de enrutadores de 20 para ApplePie. En el MultiPart WO para una línea de material, vería:

manzanas

AppleDanés 15/ 2

Tarta de manzana 20/ 4

Precio WO = Suma de precios de piezas múltiples . Active esta opción para resumir el precio de todas las piezas y poner el precio total en el encabezado de la orden de trabajo. Si la cantidad ejecutada no es igual a 1, el precio se calculará como la suma de todos los precios dividida por la cantidad ejecutada. Si esta opción no está activada, deberá ingresar manualmente el precio en el encabezado de la orden de trabajo.

Solo incluya Manuf to Job Parts al seleccionar desde BOM. Active esta opción para incluir solo piezas fabricadas para el trabajo en la orden de trabajo de varias piezas al presionar el botón L. MAT.

Realice una toma retroactiva de los componentes de fabricación de nivel 1 cuando la lista de materiales esté WIP principal (solo lista de materiales de ingeniería). Si esta opción está marcada, una nueva casilla de verificación es visible cuando una lista de materiales principal se transfiere a productos terminados a través de Control de planta > Transacciones > Trabajo en curso a la pantalla Multiparte de productos terminados llamada Componentes retroactivos . Si esta casilla está marcada y se ha ingresado una cantidad, los componentes fabricados de nivel 1 se posconsumen para esa cantidad. Mientras que en la misma pantalla, si se cambia la cantidad que se está moviendo a productos terminados y se vuelve a marcar esta casilla, si la diferencia entre lo que se ingresó previamente y la nueva cantidad es positiva, los componentes se posconsumen por la diferencia en la cantidad.

Incluir chatarra con piezas buenas al calcular la mano de obra estándar para registros detallados . Esta opción permite incluir piezas de desecho con piezas buenas en el cálculo de horas estándar para secuencias de mano de obra.

No anule el cliente y la descripción adicional cuando se cambia el enrutador en el encabezado de la orden de trabajo . Esta opción evita que se sobrescriba la información del cliente y de la descripción adicional tomada del enrutador original cuando se selecciona un nuevo enrutador en una orden de trabajo.

Utilice el costo estimado de los enrutadores para determinar el % en WIP para FG . Si la opción está activada para cerrar parcialmente las órdenes de trabajo usando Costo estimado, al activar esta opción se usará el costo estimado del enrutador de cada parte (con un precio de la cantidad de la orden de trabajo de la parte) para determinar el porcentaje que se usará al realizar cierres parciales de órdenes de trabajo de varias partes. Si alguna de las partes de la orden de trabajo no tiene un enrutador, se mostrará un mensaje que indica al usuario que el valor estimado de los enrutadores no se puede usar y el valor estimado se calculará como si esta opción no estuviera activada. .

No combine configuraciones de varias secuencias de enrutadores. Esta opción utiliza la primera configuración de enrutador disponible en órdenes de trabajo de varias partes en lugar de combinar todas las configuraciones en un solo valor para secuencias con partes coincidentes.

Más opciones de fabricación miscelánea

Copie los comentarios de la partida de la orden de venta a la orden de trabajo : Encabezado, Operaciones, Ninguno. Esta opción copia la información ingresada en el cuadro Texto de línea de orden de venta y la inserta en la Orden de trabajo en la sección Encabezado o en la página Operaciones. La selección de Ninguno prohíbe la copia de cualquier comentario de Orden de venta sobre la Orden de trabajo.

Solo copie los comentarios si el campo de usuario de línea 5 es 'Y'. Incluir en órdenes de trabajo secundarias. Seleccione esta subopción para copiar solo los comentarios de la línea de orden de venta si el campo de usuario 5 de la línea de orden de venta tiene un valor de 'Y' en la lista.

Copie los comentarios de las líneas subsiguientes donde el segundo carácter de la línea de producción es Z . Si esta opción está activada, al generar una orden de trabajo a partir de una orden de venta (a través de Transacciones de planta > Archivo > Órdenes de trabajo > Nuevo – Nivel único – Entrada de orden o BOM – Entrada de orden) cada línea en la orden de venta que sigue a la orden de venta Se leerá la línea desde la que se genera la orden de trabajo y si la línea de producto de la pieza tiene una "Z" en el segundo carácter, los comentarios del número de pieza y de la partida de la orden de venta se copiarán en los comentarios de operaciones de la orden de trabajo. El sistema continuará leyendo cada línea de orden de venta y copiando los comentarios hasta que la parte del inventario en la línea no contenga una "Z" en el segundo carácter de la línea de producto. Nota: Debe activar la opción Copiar comentarios de elementos de línea de órdenes de venta a operaciones de órdenes de trabajo para usar esta opción.

Permitir que las líneas de enrutador se inserten en las OT antes de las secuencias con cargos aplicados . Active esta opción para permitir que se agreguen líneas de secuencia de enrutador a una orden de trabajo donde se aplican cargos a las secuencias numeradas antes de la secuencia de enrutador agregada.

Si se modifica WO, no permita la salida sin reprogramar . Active esta opción para evitar que un usuario salga de una orden de trabajo modificada sin reprogramar primero la orden de trabajo.

Desglose de pedido de venta en el modo de edición desde la pantalla MRP cuando se llama desde Auto OT Generation . Seleccione esta opción para tener la capacidad de editar el SO desde la pantalla MRP cuando se desglose desde Generación automatizada de órdenes de trabajo; las ediciones no se actualizarán inmediatamente en la pantalla Generación automática de órdenes de trabajo, pero aparecerán la próxima vez que se ejecute la actividad Generación automática de órdenes de trabajo.

En WIP a FG, no envíe mensajes cuando alguien esté registrado en el trabajo seleccionado . Active esta opción si no desea que se muestre un mensaje cuando alguien en el piso de producción registre actualmente la orden de trabajo que está tratando de WIP.

Al crear entregas, use la información de lote/contenedor del material entregado. Marque esta opción para que la pieza de inventario de "caída" se cree a partir de la pieza de inventario emisora para tener automáticamente la misma información de lote/contenedor que el registro de lote/contenedor utilizado durante la transacción de emisión de material. Nota : Se DEBE acceder al botón Lote/Contenedor en la pantalla Emitir material antes de usar el botón Dejar. Además, si se utilizan varios registros de lote/contenedor durante la entrega de material, el registro de lote/contenedor en la parte de entrega no se creará automáticamente, sino que se puede hacer manualmente según los procedimientos normales.

Permitir que se seleccione la ubicación en el material de emisión. Cuando esta subopción está activa, el campo Bin se puede cambiar al crear la entrega. Los campos restantes (lote/calor/serie) no serán modificables.

En Revertir WIP a FG, si no se encuentra el registro maestro del artículo original, haga coincidir los siguientes campos: lote, calor, número de serie . Si se modificó el registro maestro de artículos que se creó cuando se realizó la transacción WIP inicial para productos terminados (es decir, se cambió o eliminó el número de lote, contenedor, calor o serie), al ejecutar Control de planta > Transacciones > Revertir WIP a Productos terminados , el sistema buscará un registro maestro de artículos existente para actualizar mediante la comparación de los campos seleccionados en esta opción. Por ejemplo, si el número de lote siempre es único, pero el número de serie se cambió o eliminó, al seleccionar Lote como campo de coincidencia, el sistema revertirá el WIP a un registro de artículo de productos terminados en función del número de lote único. Si el sistema aún no puede encontrar una coincidencia, se escribirá un nuevo registro de lote/contenedor con los valores clave del historial del artículo original con un valor negativo. Nota: Se puede seleccionar cualquier combinación de los campos para que coincida.

No purgue las órdenes de trabajo secundarias cerradas si el nivel primario superior no cumple las condiciones para la purga. Para las órdenes de trabajo de L. MAT., las órdenes de trabajo de nivel de componente no se pueden depurar si la orden de trabajo de nivel principal superior todavía está abierta.

Permitir que los trabajos se cierren si las órdenes de trabajo del componente de nivel 1 no están cerradas. Cuando se selecciona esta opción, la orden de trabajo principal de la lista de materiales se puede cerrar si todavía hay órdenes de trabajo de partes de componentes de nivel 1 abiertas. Esto afecta WIP a FG; Transferir WIP a WIP; Mantenimiento de trabajos de supervisor y cualquier opción WIP automatizada a FG.

Muestra la descripción del trabajo en la pantalla de programación flexible. Active esta opción para mostrar la descripción del encabezado del trabajo en lugar de la descripción del código de operación o la descripción de la secuencia en Control de planta > Transacciones > Editar horario flexible .

Corte utilizado en la Calculadora de rendimiento de material. Esta es una opción personalizada.

Dimensión fija en la calculadora de rendimiento de material. Esta es una opción personalizada.

Opciones de auditoría

Imágenes de Antes/Después de las Órdenes de Trabajo. Active esta opción para crear un archivo de auditoría de cualquier cambio realizado en las órdenes de trabajo.

Porcentajes predeterminados de existencias en barras . Esta es una opción personalizada.

Fecha de pedido predeterminada en orden de trabajo hasta . Seleccione para que la fecha de la orden en una orden de trabajo generada a partir de una línea de orden de venta sea la fecha actual o la fecha de la orden de venta predeterminada.

Imprimir cantidades negativas en la lista de selección de materiales cuando ocurren . Marcar esta opción permitirá que aparezcan cantidades negativas en el informe Lista de selección de materiales cuando se ingrese un requisito negativo en el enrutador o la orden de trabajo.

Lotes de numeración automática con sufijo de orden de trabajo en WIP a FG . Al activar esta opción, se asignará automáticamente la orden de trabajo y el sufijo al número de lote al mover piezas a productos terminados a través de Control de planta > Transacciones > WIP a productos terminados y Control de planta > Transacciones > WIP a productos terminados (BOM). Esta opción no se puede seleccionar si no se selecciona la opción No recuperar información de material sin procesar en WIP a FG .

En mantenimiento de OT, cambie la pieza cuando se cambie el enrutador. Active esta opción para que, si se cambia el número de enrutador en el encabezado de la orden de trabajo, el número de pieza se cambie automáticamente para que coincida con el número de enrutador.

Realizar retroconsumo de componentes de fabricación de nivel 1 cuando la lista de materiales está WIP principal (solo lista de materiales de ingeniería) . Si esta opción está marcada, una nueva casilla de verificación es visible cuando una lista de materiales principal (sufijo 000) se transfiere a productos terminados a través de Control de planta > Transacciones > Trabajo en curso a productos terminados llamado Componentes retroactivos . Si esta casilla está marcada y se ha ingresado una cantidad, los componentes fabricados de nivel 1 se posconsumen para esa cantidad. Mientras que en la misma pantalla, si se cambia la cantidad que se está moviendo a productos terminados y se vuelve a marcar esta casilla, si la diferencia entre lo que se ingresó previamente y la nueva cantidad es positiva, los componentes se posconsumen por la diferencia en la cantidad.

Incluir chatarra con piezas buenas al calcular la mano de obra estándar para registros detallados . Esta opción permite incluir piezas de desecho con piezas buenas en el cálculo de horas estándar para secuencias de mano de obra.

No anule el cliente y la descripción adicional cuando se cambie el enrutador en el encabezado de la orden de trabajo.

No imprimir información de lote/serie en seguimientos de auditoría del material de salida y WIP a FG . Active esta opción si los detalles de lote/bin/calor/serie no deben imprimirse en los registros de auditoría después de entregar materiales o realizar un WIP para productos terminados. La eliminación de los detalles de lote/contenedor/calor/serie de las pistas de auditoría mejora el rendimiento cuando se emiten miles de números de lote/contenedor/calor/serie a un trabajo.

Utilice Costo de inventario para el Costo estimado de las secuencias de materiales en las Órdenes de trabajo. Con esta opción activada, los costos estimados de la secuencia de materiales se crean a partir del costo del inventario en el maestro de inventario. De lo contrario, los costos estimados se construyen a partir de los costos de material en el enrutador.

Permitir la eliminación de operaciones de trabajo cuando no existan datos reales y la cantidad comprometida sea cero . Esta opción permite al usuario eliminar secuencias de órdenes de trabajo si no se escriben detalles o compromisos en el trabajo.

No Permitir Eliminación de Órdenes de Trabajo con Costos Aplicados . Esta opción evita la eliminación de órdenes de trabajo a través de Control de planta > Administración > Eliminar órdenes de trabajo si se ha aplicado algún costo a la orden de trabajo.

Genere múltiples lotes, series y/o series en WIP a FG . Active esta opción para poder crear varios registros de artículos de lote/bin/calor/serie desde WIP hasta productos terminados y WIP hasta productos terminados (BOM). Ingrese un prefijo de lote, contenedor, calor y/o serie y número de sufijo inicial y especifique el número de registros de artículos que se generarán. El número de sufijo se incrementa en 1 por cada registro de artículo que se genera. Las siguientes opciones también son compatibles con este proceso: 1) Inventario avanzado > Numeración automática de lotes en recibos y WIP a FG , 2) Fabricación avanzada > Colocar productos terminados en el depósito de almacenamiento en el Maestro de inventario y 3) Fabricación avanzada > Numeración automática de lotes con Orden de Trabajo-Sufijo en WIP a FG .

Opciones de registro de tarjeta de tiempo manual

Opciones de contabilización manual de tarjetas de horas . Marque la casilla Seleccionar meses abiertos para la contabilización manual de la tarjeta de tiempo si desea seleccionar meses específicos que estén abiertos para la contabilización manual de la tarjeta de tiempo.

Opciones de contabilización manual de tarjetas de horas . Marque la casilla Seleccionar meses abiertos para la contabilización manual de la tarjeta de tiempo si desea seleccionar meses específicos que estén abiertos para la contabilización manual de la tarjeta de tiempo.

Incluir ausencias en la entrada manual de tarjeta de tiempo. Active esta opción para permitirle crear registros de ausencias y crear registros de detalles del trabajo para los registros de ausencias a través de Control de planta > Transacciones > Entrada manual de tarjeta de tiempo . Si esta opción está activada, se verá una casilla de verificación de Registro de ausencias en la pantalla Tarjeta de tiempo manual. Seleccione la orden de trabajo indirecta y la secuencia para aplicar el tiempo de ausencia. Si se selecciona la casilla de verificación Registro de ausencias, se debe ingresar un código de ingresos. Los registros de detalles del trabajo marcados como ausencias se omitirán en Balance diario y Transferir mano de obra a nómina.

Escribir automáticamente el registro de ausencias en el archivo de tiempo y asistencia . Active esta subopción para escribir automáticamente un registro de tiempo y asistencia para la ausencia tan pronto como se haga clic en el botón Actualizar en la pantalla Entrada manual de tarjeta de tiempo. Este registro se puede mantener a través de En línea > Transacciones > Seguimiento de auditoría de tiempo/asistencia .

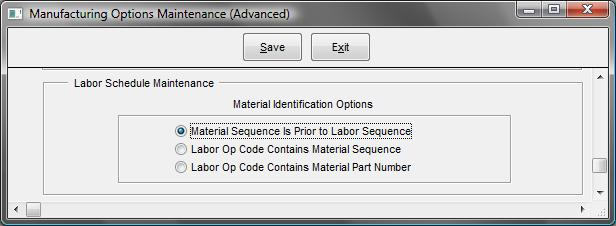

Mantenimiento de horario de mano de obra

Las opciones de identificación de materiales se utilizan para determinar la secuencia de materiales que se imprime en una lista de cortes de mano de obra.

La secuencia de materiales es anterior a la secuencia de mano de obra. Si la secuencia de materias primas es anterior a la secuencia de la lista de cortes de mano de obra, seleccione la opción.

El código de operación de mano de obra contiene una secuencia de material. Si el código de operación de mano de obra contiene el número de secuencia del material, seleccione esta opción.

El código de operación de mano de obra contiene el número de pieza del material . Si el código de operación de mano de obra contiene el número de pieza del material, seleccione esta opción.

Mantenimiento preventivo

Nota : consulte Soporte del sistema > Administración > Opciones de empresa (avanzadas) > Tablas de fabricación > Mantenimiento preventivo , Control de planta > Archivo > Definiciones de mantenimiento preventivo y Control de planta > Archivo > Generación de órdenes de trabajo de mantenimiento preventivo para obtener más información.

Marque la orden de trabajo de MP como indirecta. Al marcar la casilla, se marcarán las órdenes de trabajo de MP como tipos indirectos al agregarlas a la tabla Cuenta de mano de obra indirecta que se encuentra en Inventario > Archivo > Cuentas de mano de obra indirecta .

Cuenta del LM indirecto: Ingrese la cuenta del LM indirecto que se debitará

Cuenta Direct GL : Ingrese la Cuenta Direct GL para ser acreditada.

Las cuentas del libro mayor ingresadas se utilizan cuando se ejecuta Inventario > Transacciones > Crear lote del libro mayor de mano de obra indirecta .

** Nota: No es necesario completar las cuentas del LM directo e indirecto para que la orden de trabajo de MP se marque como de tipo indirecto. Estos valores se completarían para las empresas que utilizan Contabilidad de inventario .

Generar WO para piezas sin inventario. Marque esta opción para permitir que se generen órdenes de trabajo para piezas sin inventario disponible. Se utilizará una cantidad de 1 para generar la orden de trabajo de PM.

Generar WO basado en el cierre anterior . Marque esta opción para que el sistema calcule la siguiente orden de trabajo de mantenimiento preventivo para la definición de pieza/centro de trabajo en función de la fecha de cierre de la orden de trabajo anterior. Si esta opción no está activada, la programación de órdenes de trabajo de mantenimiento preventivo se basa en la fecha de creación de la última orden de trabajo de MP para la definición de pieza/centro de trabajo.

Numeración Automática de Órdenes de Trabajo de Mantenimiento Preventivo . Active esta opción para asignar un esquema de numeración de orden de trabajo único para órdenes de trabajo de tipo PM. Introduzca un prefijo de un carácter y un último número de cinco caracteres. El último número se incrementará cada vez que se genere una orden de trabajo de PM a través de Control de planta > Archivo > Generación de OT de mantenimiento preventivo . Si esta opción no está activada, las órdenes de trabajo de MP se numerarán según la opción de Fabricación estándar Asignar automáticamente números de órdenes de trabajo .

Otras versiones

- Versión 1

- Versión 2

- Versión 3

- Versión 4