Tabla de contenido

Opciones de enlace de opciones de etiqueta de material Opciones de procesamiento automático de materiales Cuando la pieza transferida usa lote/contenedor: Cuando el material entregado usa lote/contenedor: Haga clic en este enlace para comprender las reglas que usa el sistema para realizar la toma retroactiva de material cuando las piezas de material que se están descargando retroactivamente están marcadas como Lote /Compartimiento. Planificación y programación avanzadas Opciones de serialización Días disponibles para programar Otras versionesSoporte del sistema > Administración > Opciones de empresa (estándar) > Fabricación

Seleccione Fabricación en el menú Opciones de empresa (estándar):

Las opciones de la empresa fabricante son las siguientes:

Pasos de configuración separados (estándares operativos) . La configuración y el tiempo de ejecución se pueden ingresar en un enrutador como una sola operación de mano de obra. Al marcar esta casilla, el sistema separa la configuración y el tiempo de ejecución en diferentes pasos en la orden de trabajo de la planta. Esto tiene la ventaja de aislar las horas de mano de obra contabilizadas en una secuencia de tiempo de ejecución de las contabilizadas en una secuencia de configuración con el fin de evaluar el rendimiento. Si no marca esta casilla, las órdenes de trabajo no mostrarán una distinción entre las horas de configuración y tiempo de ejecución si se estiman en la misma secuencia. Si esta opción está activada, la numeración de secuencia entre el paso de configuración y el paso de mano de obra se incrementará en la mitad del Multiplicador de secuencia de operaciones . Por ejemplo, si el multiplicador de secuencia se establece en 1000, el incremento entre el paso de configuración y el paso de mano de obra sería 500. Si la opción de Fabricación avanzada Conservar secuencias de enrutador está activada, la numeración de secuencia entre el paso de configuración y el paso de mano de obra se incrementará. por 10.

Copie los comentarios del enrutador en Configuración, Ejecutar o Ambos. Los comentarios del enrutador que siguen a la secuencia del enrutador se copian según la opción seleccionada.

Estándar de cálculo . El estándar de cálculo determina si el tiempo de ejecución de una operación de mano de obra se calcula en piezas por hora o en horas por pieza. Las piezas por hora se utilizan normalmente si se fabrican varias piezas, mientras que las horas por pieza son mejores si se fabrican solo unas pocas piezas grandes.

Estimación de piezas/hora pulg. Si se seleccionaron piezas por hora para el estándar de cálculo, también puede elegir Segundos por pieza, Minutos por pieza, Horas por pieza o Piezas por hora para la estimación. Estas cuatro opciones determinan cómo ingresará al tiempo de ejecución y establece su valor predeterminado para la estimación, que puede anular cuando ingresa cada secuencia. Una vez que ingrese el tiempo de ejecución, el sistema lo convertirá de nuevo al estándar de cálculo.

Estimación de horas/pieza en . Si seleccionó horas por pieza como su estándar de cálculo, tiene dos opciones cuando calcule cómo ingresará el tiempo de ejecución: 1) minutos por pieza o 2) horas por pieza. Esta opción establece su valor predeterminado para la estimación, que puede anular cuando ingresa cada secuencia. Una vez que ingrese el tiempo de ejecución, el sistema lo convertirá de nuevo al estándar de cálculo.

Normas generales de fabricación. Las siguientes opciones identifican el método de cálculo de los gastos generales para estimar y costear la fabricación.

0) Tasa de W/C separada en OH. Calcula la tarifa del centro de trabajo por hora para un trabajo: SALARIOS DIRECTOS REALES + TASA ESTÁNDAR DE W/C OH = COSTO DE W/C

1) Absorbido en Costo W/C. El costo del centro de trabajo se cobra por hora real. Esta opción calcula la tasa de gastos generales por hora por trabajo: COSTO W/C - SALARIOS DIRECTOS REALES = TASA W/C OH

2) $$.$$ por Hora Directa. Calcula el costo indirecto de fabricación por hora por trabajo: SALARIOS DIRECTOS REALES + (HORAS DIRECTAS REALES X CANTIDAD EN DÓLARES ESPECIFICADA) = COSTO W/C

5) %%.%% de mano de obra directa $. Se aplican los gastos generales como un porcentaje de los dólares de mano de obra directa.

6) Variable % de mano de obra directa $. Esta opción le permite configurar una tabla de porcentajes de mano de obra por grupo de costos y designar el grupo de costos apropiado para cada centro de trabajo.

Estándares de gastos generales G & A . Utilice esta opción para determinar cómo se calcula el Porcentaje de gastos generales G y A en el informe Detalle de la orden de trabajo. Nota: El porcentaje de gastos generales de G&A solo se usa en el informe detallado de la orden de trabajo y no tiene impacto en ningún otro aspecto del sistema. El porcentaje se muestra como una nota en el informe Detalle de la orden de trabajo y es solo informativo. No se aplican cargos basados en esta opción a la orden de trabajo o al libro mayor.

3) %%.%% de las ventas totales. El sistema observa el valor de ventas en el encabezado de la orden de trabajo y lo multiplica por el porcentaje de G&A.

Cálculo: precio de venta en el encabezado de la orden de trabajo x cantidad en el campo del cliente x porcentaje de gastos generales de G&A

4) %%.%% de los costes totales . El sistema analiza todos los costos (mano de obra, materiales, gastos generales) y multiplica por el porcentaje de G&A.

Cálculo: Costo total del trabajo x porcentaje de gastos generales de G&A

Asignar automáticamente el número de orden de trabajo. Seleccione una de las siguientes opciones para numerar órdenes de trabajo:

Y - el sistema asigna automáticamente números de orden de trabajo

N: el sistema asigna manualmente números de orden de trabajo

U: el sistema solicita al usuario que asigne automáticamente un número de orden de trabajo cuando se crea una orden de trabajo.

Número siguiente. El siguiente número de orden de trabajo que usa el sistema cuando la opción está configurada para asignar automáticamente números de orden de trabajo (Y)

Secuencia de Operaciones Múltiple. Ingrese un valor que el sistema usará para asignar un número de secuencia para cada operación al ingresar un enrutador o una orden de trabajo. Los números proporcionados por el sistema dependen de la secuencia múltiple que ingrese aquí; por lo tanto, no deje este campo en blanco. Se sugiere una secuencia múltiplo de 100 y proporcionará números de operación de 100, 200, 300, etc.

Último número de horario. Ingrese el número desde el que desea que el sistema comience a numerar cuando se creen los cronogramas de mano de obra con lista de cortes y sin lista de cortes.

Tasa de gastos generales de MFG o % . Si indica que el estándar de gastos generales de fabricación se calcula como un monto o porcentaje fijo en dólares, el monto o porcentaje en dólares se ingresa en este campo. El monto en dólares se ingresa como ##.##, el porcentaje se ingresa como un decimal. Por ejemplo, 350% se ingresaría como 3.5.

Porcentaje de gastos generales de G&A. El porcentaje de gastos generales generales y administrativos solo se usa en el informe Detalle de la orden de trabajo y no tiene impacto en ningún otro aspecto del sistema. El porcentaje se ingresa como un decimal; El 35% se ingresaría como 35.00.

Si los Estándares de gastos generales de G&A se establecen en un porcentaje de Ventas totales , el sistema observa el valor de ventas en el encabezado de la orden de trabajo y multiplica por el porcentaje ingresado en esta opción.

Si los estándares de gastos generales de G&A se establecen en un porcentaje de los costos totales , el sistema analiza todos los costos (M/L/O) y multiplica por el porcentaje ingresado en esta opción.

Si se cambia el porcentaje en esta opción o se cambian los Estándares de gastos generales de G&A, vuelva a imprimir el informe detallado de la orden de trabajo para ver la información con los cambios de opción.

El porcentaje de gastos generales de G&A es solo informativo y no se aplican cargos basados en esta opción a la orden de trabajo o al libro mayor.

Opciones de etiquetas de materiales

WIP a FG (Manual) . Si el informe de BI WIP para la etiqueta de productos terminados, ID 1835 está activo, se imprime una etiqueta para cada artículo (una etiqueta por artículo; es decir, una cantidad de 500 daría como resultado 500 etiquetas) recibido a través de Control de planta > Transacciones > WIP para Productos terminados . Nota: Una opción similar para WIP a productos terminados a través de GUI está disponible a continuación en Opciones de procesamiento automático de materiales.

No se utiliza valor predeterminado para la cantidad . Esta opción predetermina el número de etiquetas para que coincida con la cantidad WIP'd.

Cantidad de etiquetas predeterminada en 1. Esta opción establece la cantidad de etiquetas en 1 en lugar de la cantidad WIP cuando se imprimen etiquetas de WIP a productos terminados (es decir, una cantidad de 500 daría como resultado 1 etiqueta).

Usar embalaje de inventario para cantidades de etiquetas por cliente . Esta opción predetermina el número de etiquetas para que coincida con la cantidad WIP'd. Si está activada la Opción del cliente Usar embalaje de inventario para cantidades de etiquetas WIP a FG , el sistema utiliza la información de embalaje en Opciones de inventario para determinar cuántas etiquetas se imprimen dividiendo la cantidad WIP por el número de piezas por caja. Luego, utilizando el número de piezas por caja, calcula la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contiene la cantidad restante después de llenar las otras etiquetas hasta su capacidad. La cantidad se puede cambiar en cada etiqueta.

Usar embalaje de inventario para cantidades de etiquetas para todos los clientes . Esta opción usa la información de empaque en Opciones de inventario para determinar el número de piezas por caja. Luego, utilizando el número de piezas por caja, el sistema calcula la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contiene la cantidad restante en cada etiqueta. Si está activada la Opción del cliente Usar embalaje de inventario para cantidades de etiquetas WIP a FG , esta opción utiliza la información de embalaje en Opciones de inventario para determinar cuántas etiquetas se imprimen dividiendo la cantidad WIP por el número de piezas por caja. Luego, utilizando el número de piezas por caja, calcula la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contiene la cantidad restante después de llenar las otras etiquetas hasta su capacidad. La cantidad se puede cambiar en cada etiqueta.

Opciones de enlace

Interfaz con . Si tiene la licencia adecuada, seleccione el sistema de enlace adecuado en el menú desplegable. Puede seleccionar una de dos opciones: 1) Sin enlace o 2) Global Shop Link V4 . Si desea utilizar el Sistema de control de documentos , debe seleccionar la interfaz con Global Shop Link V4.

Copie los enlaces del enrutador a los enlaces de la orden de trabajo. Esta es una subopción en Interfaz con Global Shop Link. Si existen enlaces en las secuencias del enrutador, cuando se crean órdenes de trabajo utilizando el enrutador, los enlaces de la secuencia del enrutador se copiarán en los enlaces de la secuencia de la orden de trabajo. Junto con esta opción activada, el gancho 16831 debe activarse a través de Soporte del sistema > Administración > Mantenimiento de gancho de secuencias de comandos GAB . Si se utiliza Global Shop Link 4 , adjunte el script ATG_SeqLinkCopy.gas al enlace. Si se utiliza Control de documentos , adjunte el script ATG_Seq_DCC_Copy.gas al enlace.

Árbol de control de documentos de expansión automática. Esta opción estará disponible en una versión futura.

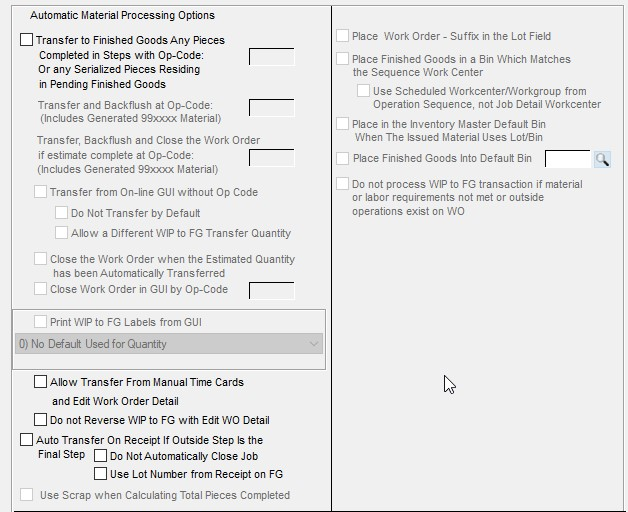

Opciones de procesamiento automático de materiales

El término Backflushing se utiliza para describir la emisión automática, generada por el sistema, de materia prima desde el inventario a una orden de trabajo, desencadenada por la finalización de las piezas. Para aquellas Órdenes de Trabajo involucradas, eliminará la necesidad de la tarea manual de entregar material a una Orden de Trabajo. El problema se realizará cuando se ingrese el número de piezas buenas y de desecho al finalizar la secuencia de mano de obra que sigue a una sola secuencia de material o múltiples secuencias de material que ocurren juntas. Solo se emitirá la cantidad de material necesaria, en base al presupuesto, para realizar las piezas buenas y malas. Se debe seleccionar la opción Permitir Ingreso de Piezas a Empleados (Estándar > En Línea). El retrolavado puede ser selectivo, con el uso de códigos de operación, o todo incluido. Nota : De forma predeterminada, las piezas de inventario con un código fuente de Comprado para el trabajo no se retroactivarán, a menos que se soliciten desde el sistema GS Mobile. Si las piezas de inventario con un código fuente de Comprado para el trabajo se deben realizar una toma retroactiva, la opción Toma retroactiva de material con un origen de Comprado para el trabajo debe estar activada.

Los códigos de operación ingresados en esta pantalla pueden tener hasta 6 caracteres alfanuméricos. Estos códigos de operación NO tienen que configurarse en Estimación/Enrutamiento y gestión de presupuestos > Archivo > Mantenimiento de código de operación. Nota : Los códigos de operación ingresados en estas opciones no deben agregarse a más de una secuencia en una sola orden de trabajo.

Transfiera a productos terminados cualquier pieza completada en pasos con código de operación, o cualquier pieza serializada que resida en productos terminados pendientes . Marque esta casilla e ingrese el código de operación correspondiente. Si no se ingresa un código de operación, solo las piezas serializadas se transferirán automáticamente a productos terminados. Este código de operación debe agregarse a la última secuencia de mano de obra en su orden de trabajo para que el sistema realice la transferencia automática a productos terminados.

Transferencia y retrolavado en el código de operación: (incluye secuencias de material 99xxxx generadas por el sistema). Ingrese el código de operación creado para indicarle al sistema que realice una toma retroactiva del material y lo transfiera a productos terminados. Este Código de operación debe agregarse a la última secuencia de mano de obra en su orden de trabajo para activar la transferencia automática a Productos terminados. Además, el sistema realizará un vaciado directo (entrega al trabajo desde el inventario en función de la elección realizada en las opciones que se describen a continuación) los elementos de material del componente identificados en las secuencias 990000 a 995000. Estas secuencias son secuencias generadas por el sistema si la orden de trabajo se creó utilizando se seleccionó una lista de materiales y la opción de hacer piezas de componentes para el inventario durante el proceso de creación de la orden de trabajo. Se emitirá el número de componentes necesarios para satisfacer el total de piezas buenas y de desecho. Esto se hará a medida que se realice cada registro de entrada de mano de obra en esta secuencia final de mano de obra.

Transferir, retroconsumir y cerrar la orden de trabajo si la estimación se completó en el código de operación: (incluye secuencias de material 99xxxx generadas por el sistema). Ingrese el código de operación designado creado para decirle al sistema que realice una toma retroactiva de material, transfiera a productos terminados y cierre la orden de trabajo si la cantidad estimada es igual a la cantidad completada.

Nota: Si esta opción está activa y el usuario selecciona cerrar una orden de trabajo principal de la lista de materiales existente durante una transacción WIP a FG, cualquier orden de trabajo de componente de nivel 1 debe cerrarse antes de que se pueda cerrar la orden de trabajo principal de la lista de materiales. El sistema detiene la transacción si existe alguna orden de trabajo de componente de nivel 1 abierta para la lista de materiales principal, a menos que se haya seleccionado la opción de empresa de fabricación avanzada Permitir que se cierren trabajos si las órdenes de trabajo de componente de nivel 1 no están cerradas .

Transferencia desde la GUI en línea sin código de operación . Active esta opción para permitir que las piezas buenas se muevan a productos terminados desde la GUI sin tener que ingresar un código de operación. Esta opción es mutuamente excluyente con los tres campos de código de operación enumerados arriba de esta opción. Si esta opción está activada, aparecerá una casilla de verificación en la GUI llamada Transferir WIP a FG si se ingresan piezas buenas y la operación de mano de obra es la última operación de mano de obra en la orden de trabajo. Si la cantidad estimada ya se completó y se movió a productos terminados, la casilla de verificación no estará visible en la GUI. Si la siguiente operación es una secuencia externa y la opción está activada para Transferencia automática al recibir si el Paso externo es el Paso final, la casilla de verificación no estará visible en la GUI.

No transferir por defecto . Cuando esta opción está activada, la opción Transferir WIP a FG no se configurará automáticamente en la pantalla GUI; cuando se desea la transacción de transferencia, la opción Transferir WIP a FG deberá seleccionarse manualmente en la pantalla GUI.

Permitir una WIP diferente a la cantidad de transferencia de FG . Cuando esta opción está activada, el usuario puede transferir de WIP a FG una cantidad que no es igual a la cantidad de Good Pieces; esto permite que diferentes empleados registren su cantidad de piezas buenas por motivos como la productividad de los empleados, pero que transfieran una cantidad diferente de WIP a FG por motivos como los estándares de embalaje. Si se selecciona la opción Transferir WIP a FG en la pantalla GUI y una cantidad mayor que cero está en el campo Good Pieces al actualizar trabajos, se mostrará un campo Cantidad para transferir en la pantalla GUI para permitir la entrada de la cantidad para transferir. Cuando la cantidad a transferir es menor que la cantidad de piezas buenas, la próxima vez que un empleado actualice piezas buenas para el mismo trabajo/secuencia, el sistema agregará la cantidad de piezas buenas que aún no se han transferido con las piezas buenas para ese empleado. . Ejemplo: la pieza ZYX se embala de 10 en un palé; El trabajo 123 para la pieza ZYX es para una cantidad de 20, lo que da como resultado 2 tarimas para empacar. El empleado A cierra sesión en el trabajo 123 con una cantidad de 12 piezas buenas, pero solo quiere transferir 10 piezas porque las otras 2 piezas están en un segundo palé que solo está parcialmente lleno. Con esta opción, el empleado A puede informar 12 piezas buenas para los registros de productividad, pero solo 10 piezas se transferirán de WIP a FG. El empleado B inicia sesión en el trabajo 123 y completa las 8 piezas restantes. Cuando el Empleado B actualiza el trabajo, la cantidad de Piezas Buenas se reporta como 8 y el sistema calculará una cantidad de 10 en el campo Cantidad a Transferir, 2 piezas que no fueron transferidas por el Empleado A sumadas a las 8 piezas buenas reportadas por el Empleado B. El empleado B obtiene un registro de productividad de 8 y las 10 piezas de la Parte ZYX se transfieren de WIP a FG.

Cierre la orden de trabajo cuando la cantidad estimada se haya transferido automáticamente. Esta opción, cuando se usa junto con una de las opciones de transferencia automática anteriores, permite que el sistema cierre la orden de trabajo cuando la cantidad total transferida es igual o mayor que la cantidad de la orden de trabajo. El sistema verifica la cantidad de piezas buenas transferidas para determinar si la cantidad estimada se ha completado, a menos que la opción Usar desechos al calcular el total de piezas completas esté activada. Si esa opción está activada, el sistema cierra la orden de trabajo cuando el número total de piezas buenas + desechos completadas es igual o mayor que la cantidad de la orden de trabajo.

Nota : si esta opción está activa y el usuario selecciona cerrar una orden de trabajo principal de BOM existente durante una transacción WIP a FG, cualquier orden de trabajo de componente de nivel 1 debe cerrarse antes de que se pueda cerrar la orden de trabajo principal de BOM. El sistema detiene la transacción si existe alguna orden de trabajo de componente de nivel 1 abierta para el padre de la lista de materiales.

Cerrar orden de trabajo en GUI por código de operación. Si se ingresa un código de operación en este campo y el código de operación existe en una operación de orden de trabajo, la orden de trabajo se cierra cuando el empleado cierra la sesión seleccionando los botones Actualizar trabajos y Procesar dentro de la GUI.

Nota : si esta opción está activa y el usuario selecciona cerrar una orden de trabajo principal de BOM existente durante una transacción WIP a FG, cualquier orden de trabajo de componente de nivel 1 debe cerrarse antes de que se pueda cerrar la orden de trabajo principal de BOM. El sistema detiene la transacción si existe alguna orden de trabajo de componente de nivel 1 abierta para el padre de la lista de materiales.

Imprima etiquetas WIP a FG desde GUI . Debe tener una licencia de Business Intelligence para activar esta opción. Si una de las opciones de transferencia automática a productos terminados está configurada y BI Report Auto WIP to Finished Goods Label, ID 1871 está activo, aparecerá una pantalla en la GUI después de que se ingresen piezas buenas en una secuencia donde se realizará una transferencia automática a productos terminados. tener lugar. Se imprimirá una etiqueta para cada artículo WIP'd (es decir, una cantidad de 500 daría como resultado 500 etiquetas). Nota: Arriba se encuentra disponible una opción similar para WIP para productos terminados a través de la entrada manual desde Control de planta > Transacciones > WIP para productos terminados.

No se utiliza valor predeterminado para la cantidad . Active esta opción para predeterminar el número de etiquetas para que coincida con la cantidad WIP'd.

Cantidad de etiquetas predeterminada en 1. Active esta opción para que la cantidad de etiquetas predeterminada sea 1 en lugar de la cantidad WIP cuando se imprimen etiquetas desde la GUI (es decir, una cantidad de 500 daría como resultado 1 etiqueta).

Usar embalaje de inventario para cantidades de etiquetas por cliente. Active esta opción para predeterminar el número de etiquetas para que coincida con la cantidad WIP'd. Si está activada la Opción del cliente Usar embalaje de inventario para cantidades de etiquetas WIP a FG , utilizará la información de embalaje en Opciones de inventario para determinar cuántas etiquetas se imprimirán dividiendo la cantidad WIP por el número de piezas por caja. Luego, utilizando el número de piezas por caja, calculará la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contendrá la cantidad restante después de llenar las otras etiquetas hasta su capacidad. La cantidad se puede cambiar en cada etiqueta.

Usar embalaje de inventario para cantidades de etiquetas para todos los clientes . Al activar esta opción, se usará la información de empaque en Opciones de inventario para determinar la cantidad de piezas por caja. Luego, utilizando el número de piezas por caja, calculará la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contendrá la cantidad restante en cada etiqueta. Si está activada la Opción del cliente Usar embalaje de inventario para cantidades de etiquetas WIP a FG , esta opción utilizará la información de embalaje en las Opciones de inventario para determinar cuántas etiquetas se imprimirán dividiendo la cantidad WIP por el número de piezas por caja. Luego, utilizando el número de piezas por caja, calculará la cantidad a imprimir en cada etiqueta. Si hay un número impar de etiquetas, la última etiqueta contendrá la cantidad restante después de llenar las otras etiquetas hasta su capacidad. La cantidad se puede cambiar en cada etiqueta.

Permitir transferencia desde tarjetas de tiempo manuales y editar detalle de orden de trabajo . Marque esta casilla para transferir piezas de WIP a FG cuando la mano de obra se cobra a través de tarjetas de tiempo manuales. Esta opción también debe estar activada para permitir transferencias a través de Editar detalle de orden de trabajo.

No revierta WIP a FG con Editar detalle de OT . Si se edita un registro en Control de planta > Transacciones > Editar detalle de orden de trabajo que provocaría una transferencia automática a productos terminados, activar esta opción evitará que se revierta el registro WIP original a FG.

Transferencia automática al recibir si el paso externo es el paso final. Seleccione esta opción para mover piezas de WIP a FG cuando las piezas se reciben en una secuencia externa de orden de trabajo cuando la secuencia externa es el paso final de mano de obra, material o externo que no sean pasos misceláneos.

No cerrar automáticamente el trabajo . Marque esta subopción para permitir que un trabajo permanezca abierto cuando se mueven automáticamente partes a productos terminados desde una orden de compra.

Utilice el número de lote del recibo en FG . Marque esta subopción para usar el número de lote del primer registro de lote/contenedor que se encuentra en el recibo externo como el número de lote para la pieza buena terminada.

Use chatarra al calcular el total de piezas completas. Esta opción combina piezas buenas + de desecho al determinar el número de piezas completadas en una orden de trabajo. Si esta opción no está marcada, solo se utilizan piezas buenas para determinar el número de piezas terminadas en una orden de trabajo. Esta opción, utilizada junto con la opción Cerrar la orden de trabajo cuando la cantidad estimada se transfirió automáticamente , cierra una orden de trabajo cuando el número total de piezas buenas + desechos completadas es igual o mayor que la cantidad ejecutada en la orden de trabajo.

Cuando la parte transferida usa lote/contenedor:

Coloque el sufijo de la orden de trabajo en el campo Lote . Si está utilizando una de las opciones WIP de transferencia automática a FG y la parte transferida es una parte de lote/contenedor (Y en el campo Lote/Contenedor en la pantalla de opciones del Maestro de inventario), marque esta casilla y el sistema colocará el Sufijo de orden de trabajo número en el campo de lote (es decir, 001016-001). Si su orden de trabajo no tiene un sufijo, el guión no está incluido (es decir, 001016). Puede usar esto para transferir componentes al siguiente nivel de ensamblaje en una serie de órdenes de trabajo de L. MAT. porque cuando el sistema avanza, primero buscará piezas con un número de lote igual a la orden de trabajo y el sufijo. Si no puede encontrar ninguna, buscará piezas con un número de lote que sea igual al número de la orden de trabajo sin el sufijo.

Coloque los productos terminados en una ubicación que coincida con el centro de trabajo de secuencia. Si está utilizando una de las opciones de transferencia automática WIP a FG y la parte buena terminada es una parte de lote/contenedor, marque esta casilla y el sistema transferirá los productos terminados al contenedor igual al centro de trabajo en la última operación de mano de obra ( o la operación laboral con el código op). Por ejemplo, si el centro de trabajo es PRENSA, se debe crear un contenedor maestro con Número de contenedor igual a PRENSA (Inventario > Archivo > Bin Masters ). Esta opción es mutuamente excluyente con estas opciones: Colocar en el contenedor predeterminado del Maestro de inventario cuando el material entregado usa lote/contenedor y Colocar productos terminados en el contenedor predeterminado.

Use el centro de trabajo/grupo de trabajo programado de la secuencia de operaciones, no el centro de trabajo de detalles del trabajo. Si el operador selecciona un centro de trabajo diferente al grupo de trabajo/centro de trabajo en la operación programada, esta subopción transfiere los productos terminados a la ubicación que es igual al centro de trabajo/grupo de trabajo en la operación de orden de trabajo.

Colocar en la ubicación predeterminada del maestro de inventario cuando el material entregado usa lote/ubicación . Si está usando una de las opciones de transferencia automática WIP a FG y la parte transferida es una parte de lote/contenedor, marque esta casilla y el sistema transferirá los productos terminados al contenedor igual al contenedor especificado en el encabezado del Maestro de inventario de el número de pieza del encabezado de la orden de trabajo. Esta opción es mutuamente excluyente con estas opciones: Colocar productos terminados en un contenedor que coincida con el centro de trabajo de secuencia y Colocar productos terminados en un contenedor predeterminado.

Coloque los productos terminados en el contenedor predeterminado . Si se selecciona una de las opciones de transferencia automática WIP a FG y la pieza transferida es una pieza de lote/contenedor, marque esta casilla y el sistema transferirá las piezas al contenedor especificado en esta opción. Esta opción es mutuamente excluyente con las opciones enumeradas anteriormente: Colocar los productos terminados en una ubicación que coincida con el centro de trabajo de secuencia y colocarlos en la ubicación predeterminada del Maestro de inventario cuando el material entregado utiliza un lote/ubicación.

No procese la transacción WIP a FG si no se cumplen los requisitos de materiales o mano de obra o si existen operaciones externas en WO . Esta opción está disponible cuando se selecciona Transferir desde GUI en línea sin código de operación.

Las transacciones WIP automáticas a FG no se pueden procesar si existe una de las siguientes condiciones:

- El material real emitido no es igual al material estimado en ninguna secuencia de material

- Las piezas correctas reales completas no son iguales a la cantidad ejecutada del encabezado de la orden de trabajo en ninguna secuencia de mano de obra

- Cualquier operación externa existe en la orden de trabajo

retrolavado

Material retroactivo para trabajar en proceso. Marque esta opción para que el sistema transfiera automáticamente material al trabajo en proceso. Esto incluirá todo y descartará todo el material a menos que se elija un código de operación específico en el siguiente campo. Esto descartará el material inmediatamente anterior a la secuencia de mano de obra en la que ingresó la(s) pieza(s) y mirará más allá de una secuencia de preparación que pueda precederla.

Ejemplo:

Una orden de trabajo tiene las siguientes secuencias:

Secuencia de materiales 100

Secuencia Laboral 200

Secuencia de materiales 300

Secuencia de materiales 400

Secuencia Laboral 500

Al ingresar piezas en la secuencia de trabajo 200, se descartará el material en la secuencia 100. Al ingresar las piezas en la secuencia de trabajo 500, se descartará el material en las secuencias 300 y 400.

Material de retrolavado solo para pasos con código de operación - . Si se ingresa un Código de operación aquí, el lavado retroactivo solo ocurrirá en aquellas secuencias de materiales con una secuencia de mano de obra que lo sigue y que usa este Código de operación. Ingrese el código de operación creado para decirle al sistema que realice un lavado retroactivo del material. Este código de operación debe agregarse a la secuencia de mano de obra inmediatamente después de las secuencias de materiales que se van a lavar. Si tiene secuencias de mano de obra divididas para la configuración y el tiempo de ejecución, el Código de operación para activar la toma retroactiva pertenece a la secuencia de tiempo de ejecución para capturar las piezas buenas y malas que necesitan para entregar el material. Si el sistema encuentra la secuencia anterior como una secuencia de mano de obra con tiempo de preparación solamente, buscará más allá de esa secuencia de preparación la secuencia de material que la precede. Como una subopción de Material de retroconsumo solo para pasos con código de operación, en una orden de trabajo de lista de materiales, si está fabricando componentes para el inventario, al marcar la opción Incluir componentes 99xxxx también se descargarán todos los componentes 99xxxx. Nota: Si tiene alguna de las subopciones estándar de la empresa en línea para bloquear todas las salidas de inventario activadas para permitir salidas de programaciones, no podrá activar esta opción de retroconsumo de material para trabajo en proceso. Nota: No puede usar esta opción con Respetar secuencias de materiales en la opción Serialización .

Use solo el carácter principal para designar códigos de operación especiales . Esta opción le permite especificar un solo carácter para activar la toma retroactiva. Todos los códigos de operación que comiencen con este carácter activarán el retrolavado. Este carácter debe estar en la primera posición del Código Op en la secuencia de trabajo que sigue a las secuencias de material. Por ejemplo, ingrese * en el campo Solo material retroactivo para pasos con código de operación. En la secuencia de mano de obra que sigue a la(s) secuencia(s) de material, ingrese el código de operación que comienza con un asterisco. El sistema descartará material de la(s) secuencia(s) de material que preceden a la mano de obra.

Retrolavado Incluso si Material Seq. está Cerrado (En todos los procesos) . Esta opción realizará una toma retroactiva de material para todas las piezas completadas en la secuencia de mano de obra incluso si el paso de material está cerrado y se emite más material del comprometido. Para realizar un posconsumo incluso si la secuencia de materiales está cerrada pero NO en todos los procesos, elija una o ambas de las siguientes subopciones. La selección de una de las subopciones y la opción En todos los procesos son mutuamente excluyentes.

Solo en Editar detalle de OT. Marque esta opción para permitirle posconsumir secuencias de material cerradas en Editar detalle de orden de trabajo.

Sólo en Entrada Manual de Tarjeta de Tiempo . Marque esta opción para permitirle realizar un posconsumo de secuencias de material cerradas en Entrada manual de tarjeta de tiempo.

Incluya TODAS las secuencias de material cuando el retrolavado esté designado por CUALQUIER código de operación. Si ingresó un código de operación de posconsumo en Transferir y retroconsumo en el código de operación O Transferir, retroconsumo y cerrar la orden de trabajo O Retroconsumo solo material para secuencias con código de operación , activar esta opción hará que el material se restablezca para todos los materiales secuencias en el trabajo, materia prima y componentes de la lista de materiales. Esto significa que si se marca esta opción y se utiliza cualquiera de los códigos de operación designados anteriormente, el sistema ignorará las prioridades normales de retrolavado y escaneará el trabajo de principio a fin para encontrar secuencias de materiales elegibles para retrolavado. El material requerido para producir las piezas terminadas se retroactivará independientemente de si aparece antes o después de la secuencia de trabajo que se está trabajando. Si también se elige la opción de retroconsumo incluso si la secuencia de materiales está cerrada , se debe tener cuidado de no utilizar una combinación de múltiples códigos de operación que provocarán que se realicen múltiples retroconsumos de cualquier artículo de material varias veces.

Solo retrofluya TODAS las secuencias de material para el código de operación ___. Si esta subopción está activada, todas las secuencias de materiales se retroactivarán solo cuando se utilice el código de operación especificado en esta opción. Esta opción está diseñada para usarse junto con una de las tres opciones estándar de retrolavado y códigos de operación, lo que permite usar dos códigos de operación de retrolavado simultáneamente. Nota: Esta opción no se puede activar si no se ha ingresado una de las tres opciones principales de retrolavado y códigos de operación.

Realice un retrolavado de TODO el material cuando se cargue la primera secuencia de mano de obra. Si esta opción está activada, todas las demás opciones de código de operación de posconsumo se ignoran y el sistema emite todo el material estimado requerido por el trabajo cuando se cobra la primera secuencia de mano de obra. Si algún material ha sido emitido previamente, no se sobreemitirá sino que se emitirá el material restante estimado. Nota: Esta opción es mutuamente excluyente con la opción de Contabilidad de inventario Solo verificar materiales para la toma retroactiva .

Materiales retroactivos que preceden a la secuencia de mano de obra en función de la cantidad estimada . Si esta opción está marcada, todos los materiales que preceden a la secuencia de mano de obra en la que se está trabajando se retroactivarán en la cantidad estimada (en lugar de basarse en la cantidad de piezas completadas en el paso de mano de obra). Nota: Esta opción es mutuamente excluyente con la opción de Contabilidad de inventario Solo verificar materiales para la toma retroactiva .

No entregue material en la secuencia de configuración. Marque esta opción para evitar que una secuencia de configuración de mano de obra active el retrolavado. Al cerrar una secuencia de mano de obra, el empleado selecciona la casilla Cargar tiempo como configuración . La mano de obra se cobra como un tipo de configuración, no se realiza una toma retroactiva, independientemente de cómo se haya creado la secuencia en la orden de trabajo.

Material de retroconsumo con una fuente de compra para el trabajo. Esta opción solo está disponible si la opción Compra avanzada Recibir en el inventario incluso si la orden de trabajo está en la línea de la orden de compra está activada y la subopción Recibir piezas automáticamente en la orden de trabajo está desactivada. Con esta opción activada, las líneas de material con un origen de Comprado para el trabajo se retroactivarán.

Cuando el Material Emitido Usa Lote/Contenedor:

Haga clic en este vínculo para comprender las reglas que usa el sistema para realizar la toma retroactiva de material cuando las partes del material que se están tomando se marcan como Lote/Contenedor.

- Si la opción Inventario estándar para Permitir asignaciones a órdenes de trabajo está activada, las piezas se han asignado a la orden de trabajo, las piezas se liberan primero de estos registros.

- Si la opción Inventario estándar para Permitir asignaciones al cliente y la subopción Emitir piezas asignadas a órdenes de trabajo están activadas y el sistema encuentra piezas asignadas al cliente en el encabezado de la orden de trabajo, las piezas se eliminan de estos registros a continuación.

- Si se marca una de las siguientes tres opciones, el sistema busca registros de acuerdo con la opción seleccionada: 1) Buscar primero el material cuyo lote sea el sufijo de la orden de trabajo , 2) Buscar primero el material en un contenedor que coincida con el centro de trabajo de secuencia o 3) Busque primero el contenedor predeterminado del maestro de inventario .

Si se marca la opción n.° 2 o n.° 3, se puede activar la opción Buscar solo en el contenedor designado anteriormente *, así como las subopciones No entregar si la cantidad del contenedor cae por debajo de cero y Emitir cantidad disponible del contenedor. Si la opción Mirar solo en el contenedor designado arriba está marcada, el sistema solo libera partes del contenedor seleccionado. Si la opción Buscar solo en la ubicación designada anteriormente no está seleccionada, el sistema primero intenta entregar el material desde la ubicación especificada (es decir, la ubicación predeterminada o la ubicación del centro de trabajo). Si eso no satisface el requisito, el sistema busca un lote que coincida con la orden de trabajo: sufijo. Si aún no se cumplen los requisitos, el sistema luego busca en la ubicación que no se seleccionó (es decir, la ubicación predeterminada o la ubicación del centro de trabajo). Finalmente, si todavía hay requisitos sin cumplir, el sistema lee los registros de lote/bin en una orden FIFO y emite las cantidades disponibles. - Si no se selecciona ninguna de las tres opciones descritas en el n.° 3 anterior, el sistema busca un registro de lote que coincida con el sufijo de la orden de trabajo. Si eso no satisface el requisito, el sistema busca a continuación una ubicación que coincida con el centro de trabajo en la secuencia de mano de obra. Si aún no se cumplen los requisitos, el sistema busca una ubicación que coincida con la ubicación predeterminada del inventario. Finalmente, si todavía hay requisitos sin cumplir, el sistema lee los registros de lote/bin en una orden FIFO y emite las cantidades disponibles.

- Si los requisitos aún no se cumplen y la opción Permitir que la cantidad en el contenedor predeterminado del maestro de inventario caiga por debajo de 0 está activada, la cantidad se elimina del contenedor predeterminado, forzando el contenedor negativo. Sin embargo, si el contenedor predeterminado está en blanco y la opción de Inventario estándar No permitir contenedor en blanco en los registros de lote/contenedor está activada, la cantidad restante no se entrega y se imprime un mensaje en la pista de auditoría que indica que la cantidad es insuficiente.

- Si la opción Permitir que la cantidad en el contenedor predeterminado del maestro de inventario caiga por debajo de 0 no está activada y todavía hay requisitos sin cumplir, el sistema lee los registros de lote/contenedor en una orden FIFO y emite las cantidades disponibles.

* Si la opción Buscar solo en el contenedor designado anteriormente está activada y no hay opciones activadas que impidan la entrega de material si el inventario disponible cae por debajo de cero y no hay opciones activadas que impidan que los registros de lotes/contenedores individuales caigan por debajo de cero, se permite que la cantidad en el contenedor designado sea negativa.

Si ninguna de las opciones descritas en el n.° 3 anterior está activada y no hay opciones activadas que impidan que se emita material si el inventario disponible caerá por debajo de cero y no hay opciones activadas que impidan que los registros de lotes/contenedores individuales caigan por debajo de cero y la cantidad es queda después de verificar todos los registros de lote/bin, se escribe un registro para la cantidad restante. Si existe una ubicación predeterminada de inventario para la pieza, se escribe una cantidad negativa utilizando la ubicación predeterminada. Si no existe una ubicación predeterminada, el sistema busca una ubicación en el maestro de inventario y, si existe, se escribe una cantidad negativa utilizando la ubicación. Si no existe un contenedor de almacenamiento para la pieza, el sistema usa el lote/contenedor/calor/serie del primer registro que se emitió y escribe una cantidad negativa en ese registro de lote/contenedor.

Las siguientes opciones son aplicables cuando las partes de material que están marcadas como Lote/Contenedor a través de las Opciones de inventario se retroactivan.

Busque primero el material cuyo lote sea el sufijo de la orden de trabajo . Esta opción trata de entregar material buscando primero material con el lote igual a la orden de trabajo y número de sufijo. Si existen varios registros de lote con este número de lote, el sistema emite las piezas según FIFO. Si no se encuentran coincidencias, el sistema busca material con el lote igual a la orden de trabajo sin el sufijo.

Primero busque material en un contenedor que coincida con el centro de trabajo de secuencia . Esta opción intenta entregar material buscando primero material de la ubicación igual al centro de trabajo en la secuencia de mano de obra que activó la toma retroactiva. Si existen varios registros de lote/contenedor con este número de contenedor, el sistema emite las piezas en función de FIFO.

Utilice el centro de trabajo/grupo de trabajo programado de la secuencia de operaciones, no el centro de trabajo de detalles del trabajo . Esta subopción permite el lavado retroactivo desde una ubicación de ubicación mediante un centro de trabajo o un grupo de trabajo que también se utiliza en la secuencia de mano de obra de la operación de órdenes de trabajo.

Busque primero el contenedor predeterminado del maestro de inventario. Esta opción intenta entregar material buscando primero material del contenedor igual al contenedor predeterminado especificado a través de Inventario > Archivo > Piezas de inventario.

Mire ÚNICAMENTE en el contenedor designado anterior . Esta opción está disponible si una de las dos opciones anteriores está activa. Active esta opción si los materiales solo se deben entregar desde el contenedor designado; ya sea la ubicación que coincida con el centro de trabajo de secuencia o la ubicación predeterminada del maestro de inventario, según cuál de las dos opciones esté activada. Si no hay suficiente cantidad disponible en el contenedor, el contenedor se vuelve negativo, a menos que esté activada la subopción No emitir si la cantidad del contenedor cae por debajo de cero o la opción Contabilidad de inventario estándar No permitir disponibilidad en lote/contenedor individual Récords para caer bajo cero está activado.

Permitir que la cantidad en el contenedor predeterminado del maestro de inventario caiga por debajo de 0 . Esta opción permite que la cantidad en un contenedor que coincida con el contenedor predeterminado que se encuentra en Inventario > Archivo > Piezas de inventario se vuelva negativa. Esta opción no está disponible si alguna de las siguientes opciones está activada: buscar primero el material cuyo lote es una orden de trabajo: sufijo , buscar primero el material en un contenedor que coincida con el centro de trabajo de secuencia , buscar primero el contenedor predeterminado del maestro de inventario o hacer No permitir que la disponibilidad en los registros de lotes/contenedores individuales caiga por debajo de cero .

Planificación y programación avanzadas

Use Planificación y Programación Avanzadas . Si tiene licencia para APS, marque esta casilla para activar el módulo.

Horario de Relevo Basado en Piezas u Horas . Al reducir la carga en función de las piezas, se volverán a calcular las horas restantes en una secuencia parcialmente completada al multiplicar la cantidad de piezas abiertas por el tiempo estimado por pieza en esa secuencia. Al reducir la carga en función de las horas, se calcularán las horas restantes restando el número real de horas trabajadas de las horas estimadas.

Horas estándar de duración del día. Esta opción solo se usa para convertir la cantidad de horas ingresadas en los Estándares operativos (Opciones de la compañía (Avanzadas) > Fabricación) en días. El valor de Duración del día estándar + Hora de inicio estándar para la tienda debe ser menor o igual a 23,97.

Hora de inicio estándar para la tienda. Esta configuración define la ventana en la que se reducen los plazos de entrega para el material, los procesos externos y el envío. La hora ingresada generalmente indicará la primera hora disponible para recibir o enviar material durante el día. Esta opción se usa junto con las opciones de Fabricación avanzada en la sección Estándares operativos : Horas estándar para pedir/recibir material, Horas estándar para operaciones externas y

Horas estándar para enviar piezas. Esta opción también se usa junto con la opción Días disponibles para programación de fabricación estándar.

Usar programación finita. Marque esta casilla para tener la opción de marcar cada centro de trabajo como Finito o Infinito en el archivo maestro del centro de trabajo.

Programe el tiempo de ejecución dividido por el tamaño de la tripulación. Marque esta opción para tener las horas de operación de mano de obra divididas por el tamaño de la cuadrilla. Cuando esta opción no está marcada, se utilizan las horas completas (estimadas y reales).

Opciones de serialización

La asignación de un número de serie a una pieza fabricada se puede realizar automáticamente, ya sea antes de que comience el proceso de fabricación o una vez que se complete al pasar a los productos terminados. Si opta por emitir los números de serie antes de comenzar la fabricación y no selecciona la opción Serializar sin seguimiento, deberá graduar cada pieza de una secuencia a la siguiente a medida que avanzan en el proceso de fabricación. De cualquier manera, deberá marcar la orden de trabajo individual como una orden de trabajo serializada al marcar la casilla de verificación que se encuentra arriba de las cantidades de la orden de trabajo. Debe hacer esto cuando se crea la orden de trabajo por primera vez. Esto invocará la asignación de número de serie definida a continuación y creará un número de serie para cada parte que tenga en la orden de trabajo (una orden de trabajo para 25 piezas crearía 25 números de serie). Si el Número de pieza en el encabezado de la orden de trabajo está marcado para serialización en la pantalla Opciones del maestro de inventario, el sistema marcará automáticamente la casilla Orden de trabajo serializada.

Opciones de prefijo . El prefijo de serie es la base de su número de serie. Esta parte de su número de serie no cambia. El sufijo es la parte del número de serie que se numerará consecutivamente. Elija Usar número de orden de trabajo o Especificar valor para su prefijo. Ingrese el valor si eligió especificarlo. Si desea que los usuarios tengan la opción de anular el prefijo cuando se crea la orden de trabajo, marque la casilla Permitir anulación de prefijo .

Opciones de sufijo . El sufijo de serie se asigna automáticamente a cada pieza serializada. El prefijo y el sufijo juntos crearán el número de serie único. Puede seleccionar la longitud del sufijo de serie. Seleccione Flotante por cantidad de ejecución con un valor de longitud mínimo , que es la longitud que normalmente le gustaría ver en la parte numérica del número de serie. Ingrese un número inicial (el sistema asumirá 1 si no lo especifica) en Número consecutivo que comienza en . Si marca la opción Siempre comenzar la serie en 1 , el número de sufijo de serie siempre se restablecerá a 1 entre cada orden de trabajo creada. Marque la casilla Permitir anulación de sufijo para que pueda ingresar la parte numérica del número de serie en el momento de la creación del trabajo.

Adjunte los números de serie del manual solamente . Active esta opción para permitir que el operador ingrese manualmente los números de serie. Cada número de serie puede tener hasta 30 caracteres. Cuando se selecciona esta opción, las opciones de prefijo y la opción Permitir anulación de sufijo no se pueden usar.

Respete las secuencias de materiales en la serialización. Si esta opción está activada, el material se puede aplicar a un número de serie en la orden de trabajo cuando se recibe una orden de compra en un paso de material o material de salida. Además, todas las secuencias de material aparecen en la pantalla de serialización del proceso Control de planta > Mantener números de serie para trabajos serializados. Nota: Esta opción no se puede utilizar junto con la opción de toma retroactiva de material para trabajo en proceso .

Utilice el número de serie del componente para productos terminados . Active esta opción para asignar números de serie generados en una orden de trabajo de componentes a las piezas buenas terminadas de nivel superior. Esta opción es aplicable cuando la orden de trabajo principal de nivel superior no está serializada pero sí una orden de trabajo de componente. Durante la WIP para productos terminados, se mostrará una lista de números de serie de la orden de trabajo del componente que se emitieron a la orden de trabajo principal en la pantalla Lote/Ser para su selección. Solo se mostrarán los números de serie que no se hayan utilizado.

Compruebe si hay números de serie duplicados por pieza en componentes WO. Esta opción permite que el sistema busque automáticamente números de serie duplicados en la misma pieza al crear órdenes de trabajo con piezas serializadas. Nota : Adjuntar solo números de serie manuales debe estar activo para que esta opción funcione.

No incluya números de serie que tengan un NCMR asociado . Active esta opción para seleccionar únicamente números de serie que no tengan un NCMR asociado cuando utilice la función Seleccionar todo en Control de planta > Archivo > Mantener números de serie .

Serializar sin seguimiento . Active esta opción para habilitar la creación de números de serie (manual o automáticamente) durante la creación del trabajo. El trabajo continuará como si no estuviera serializado hasta la transacción WIP para productos terminados, cuando el usuario debe seleccionar esos números de serie completos. Además, se deben seleccionar los números de serie correspondientes al realizar el envío.

Seguimiento de números de serie de forma no secuencial . Esta opción se usa para completar el trabajo en números de serie en secuencias fuera de orden. La columna Cantidad de cada secuencia se completa con el número total de publicaciones seriadas que quedan por procesar para esa secuencia. Cuando se completa el trabajo en una secuencia, se muestra y está disponible para su selección una lista de todas las series que no se han trabajado previamente en la secuencia y que no están en la secuencia 999999 (Productos terminados). Las publicaciones seriadas que ya se han procesado en la secuencia o que se han movido a Productos terminados pendientes no se muestran. El sistema no solicita al usuario que ascienda la(s) serie(s) a la siguiente secuencia cuando esta opción está activada. Sin embargo, cuando la(s) serie(s) se procesa(n) en la última secuencia de mano de obra, se solicita al usuario que mueva la pieza a Productos terminados pendientes.

Suprimir confirmación de subcomponente de lista de materiales . Esta opción suprime el mensaje de confirmación de serialización en las piezas de subcomponentes cuando se genera una orden de trabajo a partir de una orden de venta.

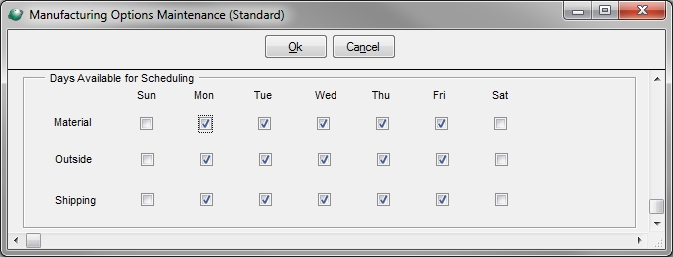

Días disponibles para programar

Si tiene licencia y tiene activada la Versión 3 para Planificación y programación avanzadas (APS), debe verificar los días predeterminados disponibles para programar Material, Externo y Envío.

Otras versiones

- Próximamente....